La fabrication additive : l’impression 3D digitalise la production

La fabrication additive est une méthode de production qui consiste à fabriquer des objets à la demande, à partir d’un modèle numérique sans utiliser de moule. Plus communément appelée impression 3D, cette technologie a révolutionné les centres de production grâce à des procédés plus efficaces et plus économiques.

Dans cet article, nous analysons la fabrication additive, ce en quoi elle consiste, comment elle améliore les chaînes de production et plus particulièrement son rôle dans la logistique 4.0.

Qu’est-ce que la fabrication additive ?

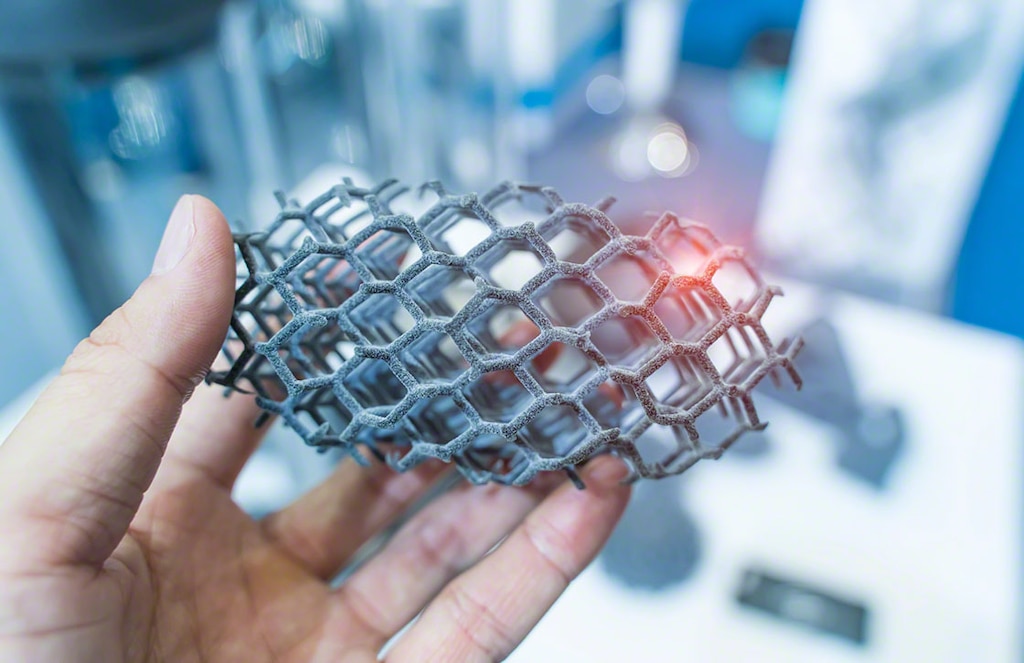

La fabrication additive est un système de production qui emploie la CAD, conception assistée par ordinateur en français, et des scanners 3D. Ce nouveau concept de fabrication vise à créer des objets par ajout de matière, couche par couche, généralement du métal et du plastique.

Contrairement aux processus de fabrication traditionnels, avec cette méthode on n’enlève pas de matière lors de la création (fabrication dite soustractive). Appliquée à la production en série, la fabrication par ajout de matière peut permettre de diminuer les coûts, d’éliminer les erreurs et produire plus rapidement et avec une meilleure précision.

Aujourd’hui, cette procédure est particulièrement utilisée dans les secteurs où la personnalisation et la précision sont essentielles. Par exemple, elle est utilisée pour fabriquer des implants ou des instruments chirurgicaux pour le secteur de la santé ou encore des pièces et composants pour l’industrie aérospatiale.

Généralement associée à l'impression 3D, la fabrication additive et l’impression en trois dimensions ne sont pas identiques en tout point. La fabrication additive désigne la fabrication de nouveaux composants complexes et durables dans un contexte industriel, en utilisant des matériaux comme le métal, tandis que l’impression 3D utilise une technologie additive spécifique qui permet de créer des objets mais elle reste limitée et destinée à un usage domestique.

Les différentes technologies de fabrication additive

La fabrication additive est une technologie en constante évolution. Nous passons en revue les procédés de fabrication additive, actuels :

- Stéréolithographie (SLA pour Stereo Lithography Apparatus) : la première technique de fabrication additive à voir le jour. Ce procédé utilise une résine liquide qui est solidifiée grâce à un rayonnement UV.

- Frittage Sélectif par Laser (SLS pour Selective Laser Sintering) : inventée à la fin des années 80 à l’Université du Texas, avec ce procédé de fabrication additive on agglomère des couches de poudre plastique grâce à un laser pour créer de nouveaux objets.

- Dépôt de matière en fusion (FDM pour Fused Deposition Modeling) : ce procédé est le plus connu en raison de sa facilité d’utilisation et de son faible coût, cette technique ─ brevetée sous le terme FDM ─ permet la modélisation de prototypes et la fabrication d’objets à petite échelle.

- Injection de liants (Binder Jetting) : ce procédé consiste à pulvériser un agent liant sur un lit de poudre qui va lier les particules de poudre entre elles et former un objet solide.

- PolyJet ou Material Jetting : il s’agit d’une machine composée d’un laser dirigé qui dépose de la matière sur un lit de poudre métallique. Ce procédé sert à créer des prototypes et à construire des pièces finales en métal, entièrement fonctionnels après quelques jours seulement.

Bien qu'il existe de nombreuses techniques qui utilisent le métal et le plastique pour construire des objets couche par couche, de plus en plus d'entreprises expérimentent avec d'autres matériaux, y compris de la nourriture.

Quels sont les prérequis pour la fabrication additive ?

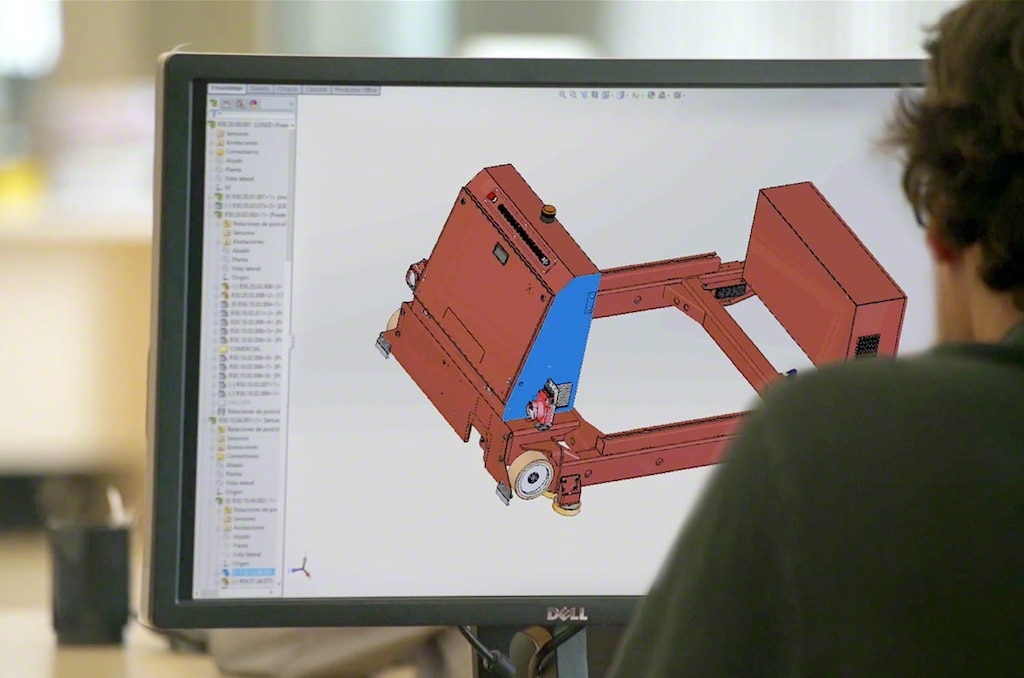

La technique de fabrication additive requiert un poste de travail aligné sur le centre de production afin de concevoir et programmer la création en chaîne des objets. Par conséquent, une entreprise qui souhaite utiliser cette nouvelle technologie doit disposer :

d’un logiciel de modélisation 3D, c’est-à-dire une application de conception assistée par ordinateur (CAD).

d’une machine de fabrication additive, comme une imprimante 3D.

d’un poumon d’approvisionnement avec les matières premières nécessaires pour la création en série des produits. Autrement dit, le plastique ou le métal qui sera ajouté par couche pour créer l’objet final.

Comment fonctionne la fabrication additive ?

Le procédé de fabrication par ajout de matière se décompose en cinq étapes principales :

1. La création d’un modèle 3D de l’objet que l’on veut reproduire. Le poste de travail doit être équipé d’un ordinateur et d’un logiciel de conception assistée par ordinateur CAD.

2. Le fichier créé sur le logiciel est converti en un format qui découpe virtuellement l’objet en couches successives. Il est généralement converti au format STL (Standard Triangle Language).

3. Ce fichier doit être transféré à l’imprimante 3D ou à la machine qui va reproduire l’objet final.

4. Ensuite, la machine imprime en série et couche par couche le nombre d’articles configurés sur le poste de travail.

5. Après un temps de refroidissement, selon les normes de sécurité, l’opérateur récupère le modèle de la ligne de production, qui est prêt à être transporté vers la zone de stockage ou d’expédition.

Il convient de noter que lorsque le produit est conçu sur le logiciel CAD, la ligne de production utilise le modèle numérique pour le produire en série, ce qui accélère cette étape et permet de gagner en efficacité et en précision.

Les avantages (et inconvénients) de la fabrication additive

La fabrication additive est une technique innovante avec de nombreux avantages :

- Précision dans la conception et la production : la modélisation 3D réduit les erreurs pouvant se produire dans le processus de fabrication.

- Flexibilité, rapidité et adaptabilité : ce système de fabrication ne nécessite qu’un ordinateur, un logiciel et une machine de fabrication additive, ce qui permet d'intégrer des lignes de production de faible complexité dans les entrepôts.

- Réduction des coûts logistiques et de fabrication : les assemblages et les produits peuvent être fabriqués à partir de matériaux tels que des poudres plastiques et métalliques, diminuant ainsi l’impact économique dans cette étape de production et éliminant le transport entre le centre de production et le centre logistique.

- Personnalisation du produit : la conception dont nous avons parlé précédemment donne la possibilité de modéliser le produit en fonction des exigences du client, ce qui se traduira par une amélioration de la qualité de service et de l’image de marque de l’entreprise.

Dans un contexte d’omnicanalité et d’Industrie 4.0., où les entreprises doivent gérer de plus en plus de commandes par jour avec une marge de manœuvre réduite, la fabrication additive permet de produire en fonction de la demande (méthode just in time ou JIT), dans les conditions requises par le client, sans besoin de stock préalable. Cependant, la fabrication additive présente également certains inconvénients :

- Coût initial élevé : la mise en œuvre de processus utilisant cette technologie implique un investissement important pour les entreprises, en particulier la machine qui sert à modéliser le produit.

- Choix limité en matériaux : la technologie de fabrication additive actuelle, ne permet que l’utilisation de plastiques et de métaux pour la production en série.

- Porosité de la surface : les principaux procédés de fabrication additive produisent des pièces qui présentent une porosité résiduelle difficile à détecter à l’œil nu, mais qui peut entraîner des défaillances.

Applications de la fabrication additive en entrepôt

Chaque jour, davantage d’entreprises décident d’introduire la fabrication additive dans leurs processus de production. Ce procédé garantit une réduction des coûts d'exploitation, une logistique de production plus performante et un produit final de meilleure qualité.

La possibilité de concevoir et fabriquer un élément personnalisé numériquement, séduit et convainc les entreprises dans le choix de ce type de système de production. Après tout, la fabrication additive fonctionne aussi bien pour la production en série que pour la fabrication d’objets personnalisés en fonction des besoins du client.

C’est pourquoi, des industries comme celle de la santé et de l’aérospatiale ont déjà implémenté ce type de processus dans leurs installations. La résilience du plastique et du métal, ainsi que les contraintes d’hygiène du processus de production garantissent un produit final de la plus haute qualité.

L'industrie automobile intègre déjà la fabrication en 3D dans de multiples processus. Par exemple, l’équipe de Formule 1 McLaren intègre des pièces imprimées en 3D à ses voitures de course.

La fabrication additive : efficacité dans le centre de production

Bien que jusqu’à présent, seule l’impression 3D est la méthode standard de production d’objets industriels la plus populaire, les autres techniques de fabrication additive ont le potentiel de révolutionner tous les modes de production. L’intégration de ces processus dans les centres de production représente un réel bénéfice pour la logistique. En effet, parmi les avantages les plus notables de cette technologie, on peut citer :

- La réduction les coûts de production.

- La diminution du stock de l’entrepôt.

- La personnalisation du produit sans avoir besoin d’un poste de travail à valeur ajoutée.

Elle nécessite peu d’outils pour être mise en œuvre. Avec un ordinateur, un logiciel de conception assistée par ordinateur et une machine de fabrication additive, les entreprises peuvent intégrer des lignes de production de faible complexité dans leurs propres entrepôts.