Deux options de picking pour les articles de décoration intérieure dans le centre logistique de Côté Table en France

Optimisation du picking grâce à la combinaison de canaux dynamiques et de rayonnages à palettes chez Côté Table

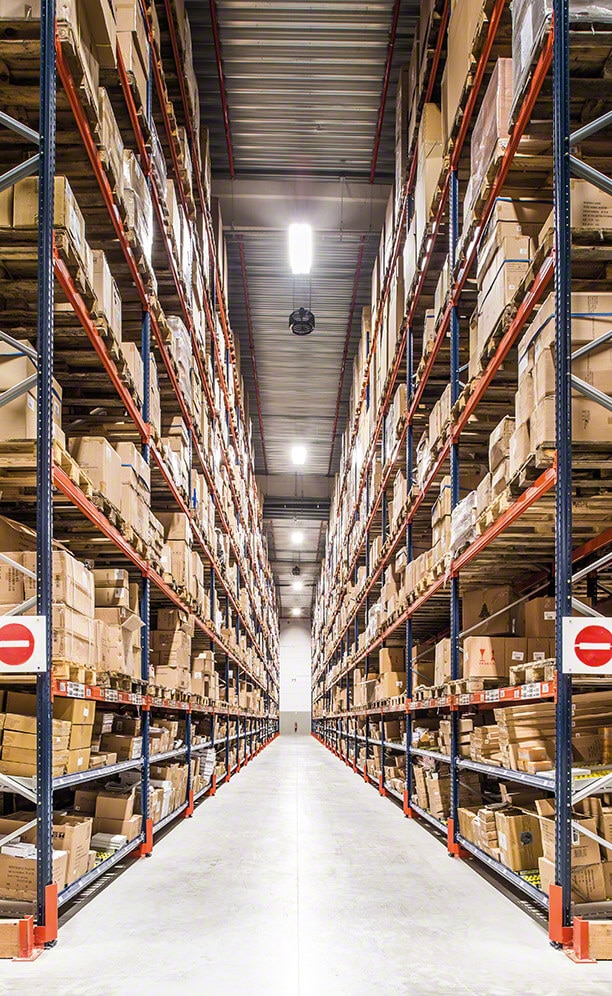

Sur une surface de 8 500 m2, le centre logistique de l’entreprise française Côté Table est constitué de deux zones distinctes. Mecalux a installé des rayonnages à palettes dans les deux zones, représentant une capacité de stockage dépassant les 19 600 palettes. L’entrepôt a été spécialement conçu pour augmenter la vitesse de son activité principale : la préparation des commandes.

À propos de Côté Table

Côté Table a été créée en 1996, à Bordeaux et se consacre à la conception et à la commercialisation d’une vaste gamme d’articles de décoration pour la maison. Son catalogue comprend des produits textiles, des lampes, de la verrerie, de la vaisselle, des couverts, des meubles et des objets de décoration en général.

L’entreprise dispose d’une équipe de créateurs chargée de développer de nouvelles créations pour chaque saison. Au cours de ces dernières années, elle a renforcé sa présence internationale et ses collections sont disponibles dans près de 2 000 centres de distribution dans le monde.

Le centre logistique

Il est divisé en deux zones séparées. Dans chacune d’entre elles, les produits sont déposés et classés en fonction de leurs caractéristiques et de leur rotation. La bonne organisation de la marchandise a permis à l’entreprise d’accélérer les tâches de stockage et d’augmenter la performance de l’installation.

Mecalux a équipé les deux secteurs de rayonnages à palettes, qui garantissent un accès direct à la marchandise et comprennent des éléments et des accessoires permettant de stocker une grande variété de références de différents volumes et tailles.

L’un des secteurs est formé par des allées étroites. Les opérateurs travaillent donc avec des chariots tri-directionnels. Au moment d’effectuer le picking, des préparateurs de commandes en hauteur sont également utilisés.

Dans l’autre secteur de l’entrepôt, le picking est réalisé sur les trois niveaux inférieurs des rayonnages, formés par des canaux dynamiques. Les palettes contenant les produits en réserve sont situées sur les niveaux supérieurs.

Une vaste zone de consolidation, de réception et d’expédition a été aménagée en face du quai de chargement. C’est là que les commandes sont vérifiées et regroupées en palettes, pour être ensuite classées et préparées pour leur envoi ultérieur.

Des rayonnages avec des allées étroites

Ce secteur de l’entrepôt est doté de huit allées de 1,9 m de large avec des rayonnages à palettes situés des deux côtés. Les opérateurs manipulent les palettes en utilisant des chariots trilatéraux.

Ces machines servent principalement à introduire et retirer les palettes de leurs emplacements correspondants et fonctionnent uniquement à l’intérieur des allées. Pour accélérer le travail, d’autres opérateurs approchent ou retirent la marchandise des extrémités des allées.

Les machines trilatérales sont filoguidées à l’intérieur des allées afin de circuler en toute sécurité et d’éviter, de la sorte, d’éventuels dommages accidentels causés aux structures des rayonnages. Un fil ancré au sol produit un champ magnétique que la machine détecte et utilise comme guide.

Des machines de préparation de commandes en hauteur sont utilisées pour le picking. L’opérateur est situé dans une cabine qui s’élève avec la charge et, de là, il récupère directement des étagères les articules qui font partie de la commande.

Des rayonnages avec canaux dynamiques

Des rayonnages à palettes ont également été installés dans l’autre secteur de l’entrepôt, mais, dans ce cas, avec neuf allées de travail. Les opérateurs utilisent des chariots à mâts rétractables pour effectuer les tâches de stockage et des machines de préparation de commandes à cote basse pour effectuer du picking aux niveaux inférieurs des rayonnages.

Les niveaux inférieurs sont formés par des canaux dynamiques dans lesquels sont déposées les caisses contenant les produits les plus consommés. Ces étagères sont composées de galets et sont légèrement inclinées pour que les caisses se déplacent sous l’effet de la gravité. Le picking s’effectue en récupérant les articles de la première caisse.

Les étagères dynamiques reçoivent une partie des caisses en réserve et les autres produits sont stockés sur des palettes aux niveaux supérieurs. Le réassort, le cas échéant, est effectué par poussée dans l’allée de picking même, en introduisant une caisse après l’autre.

Les opérateurs parcourent les allées, équipés d’un terminal portable, et le logiciel de gestion d’entrepôt (WMS) leur indique les articles qu’ils doivent récupérer.

L’entrepôt a été conçu afin de répondre à tous les besoins de Côté Table et c’est pour cela que, jouxtant la zone d’expédition, se trouve un espace aménagé pour le chargement des batteries des chariots.

Les avantages pour Côté Table

- Un système rapide de picking : la distribution des rayonnages et l’utilisation d’engins spécifiques dynamisent au maximum la préparation des commandes.

- Un accès direct à la marchandise : les rayonnages à palettes offrent un accès direct aux références déposées, ce qui facilite la gestion du stock et le picking.

- Une grande capacité :: l’installation peut accueillir 19 628 palettes de différentes références, tailles et rotations.

Galerie

Les rayonnages à palettes ont une capacité de stockage supérieure à 19 600 palettes

Demandez conseil à un expert