Performance maximale dans la préparation de commandes chez Grégoire-Besson

Le nouveau centre de distribution de Grégoire-Besson se compose d'un magasin automatique pour caisses miniload, de rayonnages à palettes et de rayonnages cantilever installés par Mecalux.

Le nouveau centre de distribution de Grégoire-Besson, entreprise française spécialisée dans la fabrication d'équipements agricoles, se compose d'un magasin automatique pour caisses miniload, de rayonnages à palettes et de rayonnages cantilever installés par Mecalux. La combinaison de ces trois systèmes de stockage permet d’organiser la marchandise en fonction de ses caractéristiques et des demandes, en dynamisant considérablement la préparation des commandes.

À propos de Grégoire-Besson

Présente sur le marché depuis près de 200 ans, Grégoire-Besson est une entreprise française leader dans la fabrication de machines agricoles destinées à optimiser les ressources offertes par la terre.

L’entreprise est présente à l'échelle mondiale et possède des centres de production en France, en Allemagne et en Italie. Ses machines se distinguent par leur efficacité, leur résistance, leur capacité d'adaptation aux caractéristiques de toutes les terres agricoles et leurs innovations.

Les besoins de l’entreprise

Grégoire-Besson a construit un nouvel entrepôt de 4 500 m2 dans la ville de Saint Germain sur Moine (France) qui contribuera à renforcer le rythme de croissance enregistré ces dernières années.

La marchandise y est stockée et les commandes de pièces y sont préparées. Pour assurer une productivité optimale et augmenter le nombre d’expéditions quotidiennes, l'entreprise avait besoin d'une grande capacité de stockage, et d’une classification des produits en fonction de leurs dimensions et rotations.

L'entreprise a demandé conseil à Mecalux afin de trouver une solution adaptée à toutes ces exigences. Une étude minutieuse a été nécessaire afin d’élaborer la classification des différentes dimensions de la multitude de produits.

La solution

Mecalux a équipé le centre de distribution de trois systèmes de stockage différents :

Ces systèmes offrent une solution de stockage adaptée à chaque produit en fonction de ses dimensions et du niveau de demandes.

Gabin Guegan - Spare Parts Manager

« La solution de Mecalux nous a permis de gagner en productivité et en efficacité dans la préparation de nos commandes, tout en améliorant la gestion et la sécurité de notre stock. »

Rayonnages cantilever

Les unités de charge de plus grandes longueurs et dimensions sont stockées dans les rayonnages cantilever.

Ils mesurent 5 m de haut et sont composés de colonnes et de bras en porte-à-faux sur lesquels repose la charge. Ces éléments sont faciles à configurer et peuvent être réajustés pour s'adapter aux différentes hauteurs et types de marchandises, ainsi qu'aux besoins logistiques futurs de l'entrepôt.

Le niveau inférieur est équipé d’étagères grillagées permettant de rigidifier la structure. Des paquets et des palettes de diverses dimensions y sont déposés.

Rayonnages à palettes

Ils permettent de stocker aussi bien des palettes que des conteneurs. Ces rayonnages, de 7,5 m de haut ayant une capacité de plus de 4 400 palettes, se distinguent par la polyvalence leur permettant de s’adapter à la grande variété de références ayant des volumes, des tailles et des rotations différents.

L’accès direct à l'ensemble des produits est primordial chez Grégoire-Besson car il permet l’accélération de la gestion de la marchandise et de la préparation des commandes.

Les opérateurs se déplacent dans l'entrepôt en localisant les références de chaque commande indiquées par le logiciel de gestion d’entrepôt Easy WMS de Mecalux via un terminal à radiofréquence. Le picking est réalisé directement sur les palettes situées aux niveaux inférieurs alors que les produits de réserve se trouvent aux niveaux supérieurs, offrant ainsi une disponibilité immédiate de la marchandise nécessaire.

Dans une partie des allées, les niveaux inférieurs des rayonnages intègrent des tiroirs extractibles sur lesquelles sont déposés des conteneurs. À cet endroit, l'opérateur tire les tiroirs vers l'extérieur et peut facilement accéder aux articles qui se trouvent à l'intérieur du conteneur.

Magasin miniload

Les produits de petites tailles sont déposés dans le magasin automatique pour caisses. Il reçoit deux modèles de caisses : de 600 x 400 x 240 mm, d'une part, et de 600 x 400 x 420 mm, d'autre part.

Le magasin est composé de trois allées avec des rayonnages à double profondeur de chaque côté, de 47 m de long et de 9 m de haut sur 17 niveaux.

Dans chaque allée circule un transstockeur miniload qui introduit ou retire automatiquement la marchandise de ses emplacements. Ces machines, travaillant à une vitesse de translation de 180 m/min et 100 m/min en levage, intègrent un système d'extraction à fourches télescopiques qui permet d’accéder à la deuxième position de chaque emplacement des rayonnages.

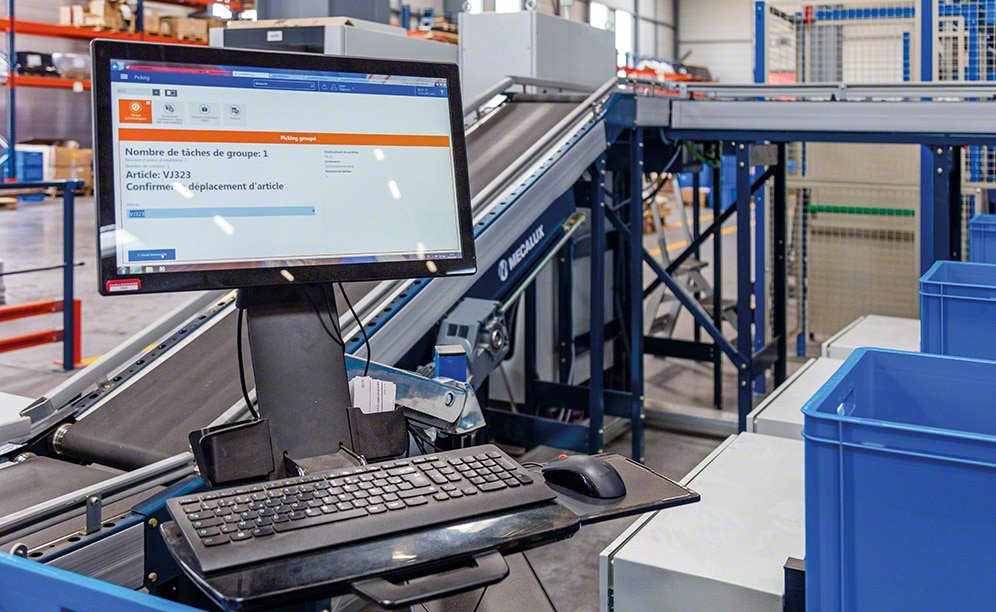

Un circuit de convoyeurs à rouleaux, transportant la marchandise jusqu’aux deux postes de picking, a été installé dans la partie frontale du magasin miniload. Ceux-ci se composent d'une table de préparation de commandes permettant de travailler par vagues de quatre commandes simultanément.

Les commandes sont préparées selon le principe du « produit vers l'homme », les transstockeurs fournissent automatiquement la marchandise aux opérateurs. Les opérateurs retirent les produits indiqués par l’écran du logiciel Easy WMS et les déposent dans la caisse correspondante, sur la table de préparation de commandes.

Une fois les quatre commandes de chaque vague achevées, le circuit de convoyeurs transporte les caisses jusqu’à la zone de consolidation, située sur un côté latéral de l’entrepôt. Deux tables dotées de terminaux informatiques, de balances, de fermeuses, d'étiqueteuses et de cercleuses y sont implantées. Les articles sont déposés dans des cartons, l'emballage, l'étiquetage et l'émission de la documentation nécessaire à leurs expéditions sont effectués.

Un poste de réapprovisionnement est situé à côté des postes de picking. Il est doté des équipements nécessaires pour mener à bien cette tâche, comme une balance, un scanner et un écran informatique doté de dispositifs d’aide.

Zone d’expédition

Devant les rayonnages à palettes, une vaste zone de réception et d'expédition a été aménagée, comprenant une zone de préchargement sur le sol.

Cette zone est destinée au tri, à la consolidation et à la finalisation des commandes. Les palettes sont regroupées au sol par commande ou itinéraire. Les commandes sont préparées avant le chargement du camion afin d’éviter les temps d’attente lors des sorties de marchandises.

Un logiciel intelligent

Mecalux a mis en place le logiciel de gestion d’entrepôt Easy WMS dans les installations de Grégoire-Besson. Il fonctionne sur une base de données SQL Server dans un environnement virtualisé, en optimisant ainsi la productivité des ressources matérielles (mémoire, processeur, etc.).

Le logiciel Easy WMS de Mecalux contrôle tous les flux de l’installation, aussi bien du magasin automatique miniload que des rayonnages à palettes. Il intervient dans tous les processus et les opérations mis en œuvre, de l’arrivée de la marchandise à son chargement dans le camion de distribution, en passant par son emplacement dans les rayonnages.

Le logiciel Easy WMS reçoit les ordres d’entrée de l’ERP. Une fois la marchandise reçue, celle-ci est placée dans les rayonnages correspondants en fonction du type de produit (caisses ou palettes), des stratégies et des règles d’emplacement préalablement configurées dans le logiciel Easy WMS.

Les caisses sont placées au sol, en attendant leur introduction dans le magasin miniload. Les palettes, quant à elles, se voient attribuer un emplacement dans les rayonnages à palettes. La marchandise non étiquetée est directement transportée dans les rayonnages cantilever.

Pour expédier la marchandise, le logiciel Easy WMS reçoit les ordres de sortie de l’ERP. Ensuite, le logiciel Easy WMS peut produire des indications pour la préparation des commandes dans le magasin automatique pour caisses, ou expédier des palettes complètes provenant des rayonnages à palettes.

La marchandise préparée, prête à être expédiée, est déposée dans les zones de consolidation ou directement dirigée vers les quais d'expédition pour être chargée dans les camions de transport.

Un poste pour commandes express (plus urgentes), d'une part, et dix postes pour le reste des commandes, d'autre part, ont été aménagés dans la zone de consolidation. Les palettes provenant des rayonnages à palettes y sont déposées avec une partie de la commande et sont achevées avec les produits contenus dans le magasin automatique pour caisses.

Le système enregistre automatiquement la clôture de la commande lorsque la marchandise demandée a été chargée dans le camion. Au cours du chargement, le logiciel Easy WMS vérifie que les différentes palettes d’une même commande sont affectées au même transporteur.

Module de contrôle

Le logiciel Easy WMS de Mecalux est en communication permanente avec le module de contrôle Galileo de Mecalux, qui donne les ordres de mouvement aux transstockeurs et aux convoyeurs, chargés de diriger les caisses vers les postes de picking ou la zone de consolidation.Les avantages pour Grégoire-Besson

- Picking efficace : l'organisation de la marchandise dans l'entrepôt garantit une préparation de commandes rapide et précise, grâce au logiciel Easy WMS.

- Capacité de stockage élevée : l'entrepôt est équipé de trois systèmes de stockage différents s’adaptant à la grande variété de produits de Grégoire-Besson.

- Gestion intelligente : le module de contrôle Galileo donne les ordres de mouvement aux différents éléments électromécaniques du magasin miniload.

| Rayonnages cantilever de Grégoire-Besson | |

|---|---|

| Hauteur des rayonnages: | 5 m |

Galerie

Demandez conseil à un expert