Delaviuda atteint une capacité de 22 000 palettes sur une surface de 2 209 m² dans son nouveau magasin automatisé de 42 m de haut

Delaviuda exploite le magasin automatisé le plus haut d'Europe

Haut de 42 mètres, ce centre logistique situé dans la ville de Sonseca en Espagne a permis à Delaviuda d'obtenir une capacité de stockage de plus de 22 000 palettes sur une superficie qui ne dépasse pas 2 290 m2. L'entrepôt, entièrement automatisé, a été conçu pour répondre à la croissance de Delaviuda et doubler la capacité de son ancien entrepôt. Toute la gestion du centre logistique est contrôlée par le logiciel de gestion d'entrepôt Easy WMS de Mecalux.

À propos de Delaviuda

Delaviuda est l'une des entreprises espagnoles les plus réputées dans la fabrication de tourons et autres confiseries. Celle-ci propose jusqu'à 150 références produits commercialisés dans plus de 70 pays, et ses effectifs dépassent les 700 employés.

Créé il y a près de 100 ans, Delaviuda est un groupe composé de trois sociétés : Delaviuda Alimentación SA, Almendralia Ibérica, SLU et Artenay Bars SAS. Chacune d'elles s'est spécialisée dans une activité déterminée, respectivement l'élaboration de massepains ou de tourons, la plantation et l'exploitation d'amandiers, et la production de barres.

Éléments à prendre en compte

L’essor considérable de Delaviuda au cours de cette dernière décennie l’a incitée à améliorer la capacité de stockage de ses installations et la rapidité de la préparation des commandes.

Pour répondre à ce besoin, Delaviuda a décidé de construire un entrepôt qui puisse centraliser toutes les activités logistiques de l'entreprise et stocker plus de 20 000 palettes. L'installation doit également prévoir une zone pour la préparation des commandes car les palettes sont rarement complètes.

Delaviuda a confié la réalisation de ce projet d’envergure à Mecalux, qui a automatisé les processus de stockage depuis les postes d'entrée jusqu’aux postes de sortie, en tenant compte des prévisions de croissance sur une période de temps relativement courte.

La solution : un magasin automatique

Afin d’exploiter au maximum une superficie qui n'est pas excessivement grande, l’option retenue a été de construire un magasin automatique de 42 m de hauteur, annexe d’un bâtiment destiné à une zone commune pour entrées, sorties et picking.

Un circuit complet de convoyeurs piloté par le logiciel de gestion d'entrepôt Easy WMS de Mecalux a été installé, afin d'augmenter et d’améliorer les flux de marchandise.

En outre, elle a prévu la possibilité de doubler dans le futur la capacité de stockage de manière très simple et sans devoir interrompre l'activité de Delaviuda.

Le nouvel entrepôt a offert à l'entreprise un certain nombre d'avantages, et a notamment permis la réduction des coûts logistiques, l'amélioration des services en termes de délais et de quantités, une plus grande rapidité dans la préparation des commandes, la réduction des erreurs de préparation, la baisse des niveaux de stock et des économies d'énergie. Composition de l'entrepôt :

- Magasin principal automatique

- Circuit de convoyage

- Entrepôt pour le picking

- Entrepôt de matières premières

- Zone d'emballage

- Réception, expédition et préchargements

Magasin automatique : caractéristiques

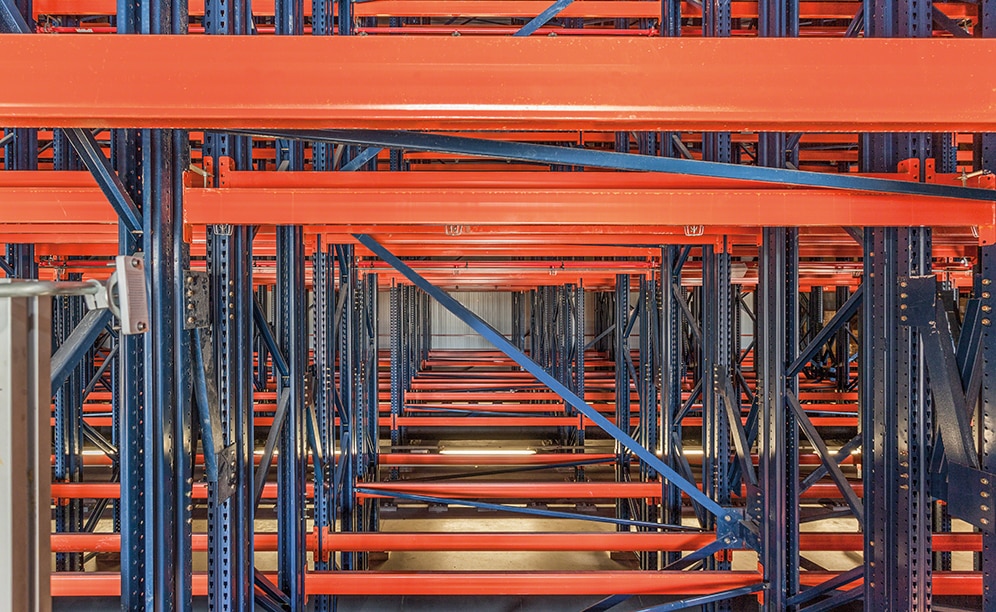

Il est constitué de trois allées de stockage dotées de rayonnages à double profondeur situés de part et d'autre de l'allée. Dans chaque allée circule un transtockeur qui déplace les palettes depuis les positions d’entrée jusqu’à l'emplacement assigné.

Les rayonnages possèdent 21 niveaux de charge, dont quatre pour palettes de 1,9 m de haut et les autres pour palettes de 1,35 m. Chaque niveau admet trois palettes et 2 100 kg au maximum.

S'agissant d'un bâtiment très haut, les forces horizontales transversales, principalement celles du vent, sont absorbées par un nombre réduit de montants. Il était donc recommandé de réaliser une construction spéciale afin que les montants soient capables de supporter leur poids, celui des palettes et de la neige, ainsi que les forces du vent et celles transmises par les transtockeurs.

Les transtockeurs, de type monocolonne, doivent également supporter les charges dynamiques qui sont transmises dans des situations extrêmes, conformément aux normes en vigueur.

Des tubes de refroidissement ont été installés sur la partie supérieure des rayonnages, sans entraîner de perte d'espace. Ils garantissent une bonne circulation de l'air dans tout le bâtiment, afin de maintenir une température constante et empêcher que la marchandise ne se détériore.

De même, les tubes et gicleurs du système de lutte contre l’incendie ont été installés entre les rayonnages en les faisant coïncider avec les lisses pour éviter la perte d'espace et obtenir une bonne aspersion des palettes en cas d'incendie.

Les deux principaux convoyeurs de l'entrepôt, situés à l'extrémité qui coïncide avec la zone de quais et la zone de picking, sont à l'intérieur d’un bâtiment annexe, peu élevé, qui communique avec l'entrepôt central.

Entrée de la marchandise

Une partie de la marchandise qui entre de l'extérieur a pour destination l'entrepôt de matières premières. La réception s'effectue par un circuit de convoyeurs qui comprend le poste de contrôle et un élévateur qui compense la différence de niveau existant entre les deux zones.

Les palettes à destination de l'entrepôt principal entrent par un circuit qui longe le bâtiment central latéralement, ainsi que dans sa partie arrière, et communique finalement avec la zone périphérique de l'entrepôt principal. S'agissant d'un circuit très long, nécessaire à la distribution des zones et aux opérations effectuées, il offre la possibilité d'obtenir un grand nombre de palettes d'accumulation, qui permettraient de ne pas interrompre les opérations en cas d’incident survenant dans le système.

Les deux points d'entrée et de départ des deux circuits de convoyage se trouvent dans la même zone. Dans le circuit destiné aux entrées dans l'entrepôt, ont été installés d'autres éléments qui garantissent le fonctionnement optimal de l'installation, comme une filmeuse, une étiqueteuse, le contrôle d'entrées, le poste de contrôle automatique et un poste de rejets.

Sortie de la marchandise

Les sorties depuis l'entrepôt principal peuvent aller directement aux expéditions (zone de quais) ou à l'entrepôt de picking. Tout le circuit des sorties forme un « U » qui parcourt la partie arrière du bâtiment central.

Trois sorties simples vers l'entrepôt de picking ont été aménagées, ainsi que deux à accumulation pour les palettes à destination des expéditions. Ces dernières sont adaptées pour pouvoir prendre les palettes du côté large comme du côté étroit.

Fonctions de pickingLe picking des produits à moyenne et forte rotation est effectué aux niveaux inférieurs des rayonnages, tandis que les produits à faible rotation sont déposés au second niveau. Les réserves palettisées sont placées dans les niveaux supérieurs.

L'opérateur qui effectue le picking utilise un transpalette électrique (empileur) qui lui permet de lever la palette jusqu'à la hauteur la plus appropriée. Cet engin de manutention permet aussi de déplacer les palettes des niveaux supérieurs et d'empiler les commandes prêtes et palettisées.

Les commandes préparées dans l'entrepôt de picking doivent passer par la filmeuse avant d'être transférées à la zone de préchargements.

Entrepôt de matières premières

Il s'agit d'une chambre froide où sont essentiellement stockés des produits en vrac, la plupart dans des sacs de type big bag, eux-mêmes déposés sur des palettes. Le système de stockage employé est celui des rayonnages à palettes, avec accès direct à chaque palette. Ce système est idéal pour maintenir une rotation parfaite du produit à l'aide du logiciel de gestion d'entrepôt Easy WMS de Mecalux.

La marchandise arrive à cet entrepôt via le circuit de transport automatique formé par des convoyeurs à rouleaux et à chaînes. Jouxtant cet entrepôt et séparée par un mur parce qu'elle n'a pas besoin d'être réfrigérée, se trouve la zone destinée aux emballages et aux étiquettes.

Zone de quais

L'enceinte, située en face de l'entrepôt de picking et de la zone de filmage des commandes préparées, dispose de sept quais entièrement aménagés afin d'éviter les changements brusques de température et les courants d'air entre l'extérieur et l'entrepôt central.

Les commandes, posées au sol et empilées les unes sur les autres pour optimiser l'espace dans le camion, sont accumulées dans la zone de préchargement. Les opérateurs se servent de transpalettes électriques pour charger les camions.

Logiciel Easy WMS

Easy WMS, le logiciel de gestion d'entrepôt de Mecalux, permet de contrôler toutes les opérations réalisées dans les différents entrepôts formant le centre logistique.

En voici les principales fonctionnalités :

- Réception

- Étiquetage

- Emplacement dans les différents entrepôts en fonction du produit et des paramètres programmés au préalable

- Gestion du plan des entrepôts et du stock en temps réel

- Contrôle des sorties à destination de la production, du picking ou des expéditions, selon les critères paramétrés

- Gestion de tous les processus liés au picking

- Préparation des itinéraires d'expédition aux clients

- Génération de rapports

Toutes les actions réalisées par les opérateurs sont réalisées en utilisant des terminaux radio fréquence. Easy WMS, à l'aide du programme de contrôle Galileo de Mecalux, contrôle également au moyen de règles et d'itinéraires préprogrammés tous les mouvements automatiques réalisés par les différents engins mécaniques de l'installation, tels que les transtockeurs, les convoyeurs, les élévateurs, les filmeuses, les postes de contrôle, etc.

Le logiciel Easy WMS est connecté en permanence à l'ERP SAP du client et échange les informations nécessaires au bon déroulement de tous les processus effectués dans le centre logistique.

Équipement et système de lutte contre l’incendie

L'entrepôt de Delaviuda respecte la norme locale concernant la protection incendie grâce à un système de détection et d'extinction d'incendies avancé, composé de détecteurs de fumée et d'autres dispositifs de contrôle.

Les gicleurs automatiques, ou fire sprinklers, sont placés stratégiquement à l'intérieur des rayonnages pour être protégés d’éventuels impacts et offrir une diffusion optimale de l’eau sur les palettes.

Un entrepôt autoportant grande hauteur

La principale caractéristique d'un entrepôt autoportant est qu'il n'y a ni piliers ni colonnes pour le soutenir. Ce sont ses propres rayonnages qui forment l’ossature du bâtiment et servent d’appui et de fixation à la toiture extérieure.

Dans le calcul de sa structure, doivent être pris en compte le propre poids des rayonnages, des panneaux latéraux et de la toiture, celui de la marchandise stockée, ainsi que celui de la neige en respectant les normes locales. Il faut également considérer les forces du vent – à pression comme à succion en fonction de la zone où l'entrepôt est construit –, les poussées des transtockeurs, et l'indice de vulnérabilité sismique relatif à la région.

Avantages pour Delaviuda

- Grande capacité de stockage : l'entrepôt de Delaviuda peut stocker plus de 22 100 palettes sur une superficie de 2 290 m².

- Économies de coûts : l'automatisation de l'entrepôt ainsi que des entrées et sorties de la marchandise ont permis à Delaviuda de gagner en efficacité et de réduire les coûts logistiques et frais de personnel.

- Amélioration de la performance : La conception spécifique de l'entrepôt et l’automatisation des principaux processus permettent la préparation des commandes dans les plus brefs délais.

- Contrôle de l'entrepôt : le logiciel Easy WMS permet à Delaviuda de contrôler l'ensemble des processus, de la réception jusqu'à l'expédition de la marchandise, en passant par le stockage et les opérations de picking.

| Entrepôt autoportant de Delaviuda en Espagne | |

|---|---|

| Capacité de stockage: | 22 152 palettes |

| Dimensions de la palette: | 800 x 1 200 mm |

| Poids max. par palette: | 700 kg |

| Hauteur de l'entrepôt: | 42 m |

| Longueur de l’entrepôt: | 101 m |

| Largeur de l’entrepôt: | 22,7 m |

| Nombre d’allées de stockage: | 3 |

| Nombre de transtockeurs: | 3 |

| Type de transtockeur: | monocolonne |

| Niveaux de charge: | 21 |

| Système d’extraction: | double profondeur |

Galerie

Demandez conseil à un expert