PepsiCo installe son premier entrepôt automatisé en Pologne avec Mecalux

Le géant des boissons et des snacks automatise son entrepôt pour distribuer des milliers de palettes de chips.

PepsiCo, leader mondial dans l’agroalimentaire, a installé son premier entrepôt automatisé en Pologne, le plus durable d’Europe. L’automatisation permet une production par la méthode push, qui consiste à fabriquer à l’avance pour répondre à la demande attendue.

PepsiCo : Leader mondial de l’agroalimentaire

PepsiCo figure parmi les plus grandes entreprises mondiales agroalimentaires. Son portefeuille comprend des marques emblématiques telles que Pepsi, Lay’s, Gatorade, Tropicana, Quaker et Doritos. La multinationale se distingue par son aptitude à innover dans ses processus logistiques et de production, ainsi que par son adoption de technologies de pointe dans ses usines et ses entrepôts. Par ailleurs, PepsiCo s’engage de plus en plus en faveur du développement durable, en investissant dans des pratiques qui réduisent l’empreinte environnemental de ses activités et promeuvent une chaîne d’approvisionnement responsable. PepsiCo est présente dans plus de 200 pays.

DÉFIS

|

SOLUTIONS

|

AVANTAGES

|

|---|

PepsiCo, leader mondial du secteur de l’alimentation et des boissons, poursuit son expansion sur de nouveaux marchés tout en renforçant sa présence sur les marchés existants. C’est le cas de la Pologne, où la multinationale dispose de cinq sites de production depuis 1991. Trente ans plus tard, PepsiCo vient d’inaugurer son premier entrepôt automatisé dans sa nouvelle usine de Środa Śląska, qui se distingue par son caractère durable, le plus important de tous les sites de PepsiCo en Europe. « L’eau utilisé connaît une seconde vie, voire une troisième vie grâce à un système de récupération et de réutilisation des eaux usées et de traitement des eaux de pluie. Nous prévoyons également la mise en service de notre propre parc photovoltaïque, d’une capacité de 3,5 MW », explique Maciej Pietrusa, responsable de l’entrepôt de PepsiCo Pologne à Środa Śląska.

Le site, d’une superficie équivalant à sept terrains de football, « est dédié à la production de chips et de snacks pour le marché européen, principalement allemand », explique Maciej Pietrusa. Chaque année, l’usine de PepsiCo reçoit 60 000 tonnes de pommes de terre pour la fabrication des chips Lay’s et 15 000 tonnes de maïs pour les nachos Doritos.

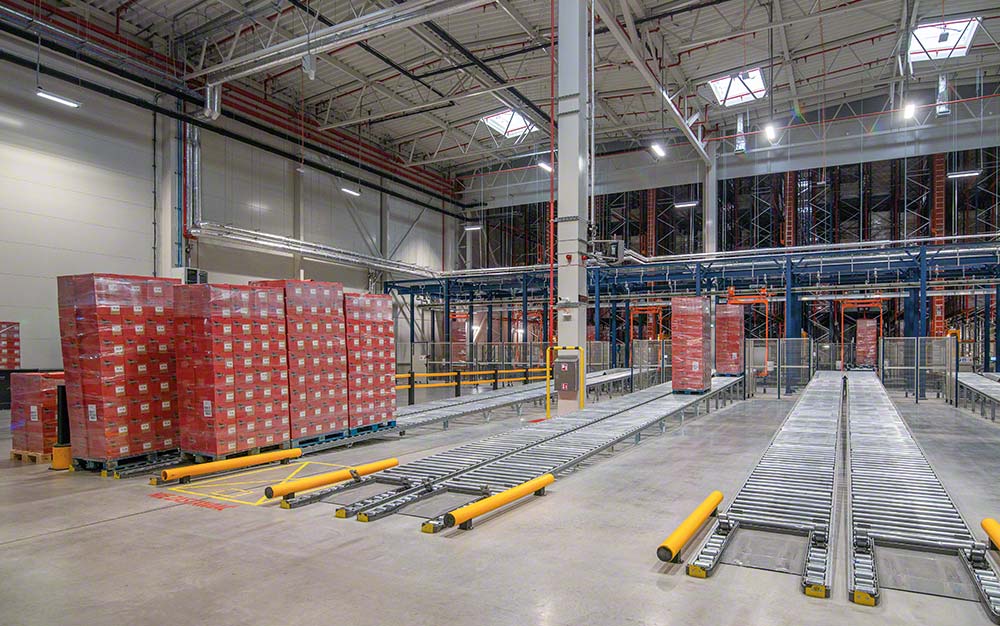

L’usine a été conçue pour fonctionner selon la méthode de production dite push (flux poussé), qui consiste à produire en amont pour répondre à une demande prévisionnelle. Ce procédé réduit les coûts unitaires, mais nécessite un espace suffisant pour gérer de grandes séries de production. Avec 9 000 emplacements, le nouvel entrepôt de produits finis de PepsiCo reçoit quotidiennement un grand nombre de palettes de sachets de chips prêtes à être expédiées aux clients. « Le processus de production est entièrement intégré à l’entrepôt automatique, ce qui permet le transfert de chaque paquet de chips de la zone de fabrication à son emballage final, pour être ensuite ramassé et chargé dans le camion », souligne Maciej Pietrusa.

Le logiciel de gestion d’entrepôt Easy WMS est connecté à l’ERP SAP de PepsiCo pour exécuter les opérations de l’installation automatisée. La communication directe et bidirectionnelle entre le WMS et l’ERP est essentielle à la synchronisation des mouvements des machines installées dans l’usine de PepsiCo, ainsi qu’à l’organisation des ordres d’entrée et de sortie des marchandises.

Circulation quotidienne de 3 500 palettes

« Nous avons construit l’usine la plus moderne d’Europe, dont les principaux avantages grâce à l’automatisation sont la standardisation des processus logistiques et de production, un fonctionnement 24h/24 et 7j/7 avec un maximum d’efficacité, et une traçabilité totale de nos produits », se réjouit Maciej Pietrusa.

Le premier entrepôt automatique de PepsiCo en Pologne a contribué à l’équilibre entre capacité et agilité de stockage. « Les quatre transstockeurs de Mecalux nous assurent 3 500 mouvements quotidiens de manière continue. De plus, la robotisation a éliminé les erreurs humaines dans les processus logistiques, optimisant ainsi les coûts ».

Le transfert interne des marchandises entre les zones de stockage et de production a été accéléré grâce à des convoyeurs aériens et des convoyeurs pour palettes. Ces systèmes relient également l’entrepôt à la zone de quais, facilitant ainsi l’expédition quotidienne de milliers de palettes. Les convoyeurs aériens déposent les palettes des clients sur cinq doubles lignes de convoyeurs dynamiques. Chacune de ces lignes, pouvant contenir 34 palettes, regroupe les références en fonction de critères tels que l’itinéraire de livraison, le type de véhicule, le client ou la priorité de l’envoi.

Collaboration entre PepsiCo et Mecalux

Les systèmes de stockage de Mecalux contribuent à optimiser la chaîne d’approvisionnement du géant mondial PepsiCo en Europe. « La réussite de notre collaboration avec Mecalux pour la construction et la mise en service de l’entrepôt de Środa Śląska nous a convaincus de renouveler notre confiance en eux pour notre usine de Veurne, en Belgique », déclare Maciej Pietrusa.

Le responsable de l’entrepôt de PepsiCo Pologne à Środa Śląska explique son choix : « Mecalux est un fournisseur complet de systèmes de stockage automatisés, offrant à la fois les équipements et les logiciels, et répondant à nos exigences en matière de technologie, de sécurité et de respect des délais d’exécution des projets ».

Nous avons construit l’usine la plus moderne d’Europe, dont les principaux avantages, grâce à l’automatisation sont la standardisation des processus logistiques et de production, ainsi qu’une exploitation 24h/24 et 7j/7 avec une efficacité maximale et une traçabilité totale de nos produits.

Galerie

Easy WMS contrôle les mouvements des transstockeurs pour palettes de PepsiCo

Demandez conseil à un expert