Rack à accumulation

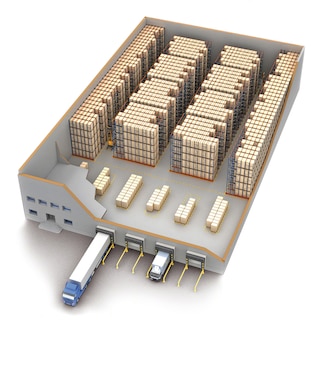

Palettier par accumulation conçu pour le stockage par accumulation de marchandises homogènes et pour une utilisation maximale de l’espace disponible

Présentation

Palettier à accumulation : idéal pour les entrepôts de produits homogènes avec de nombreuses palettes par référence

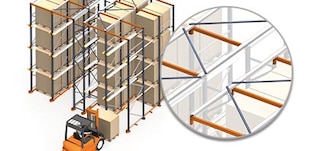

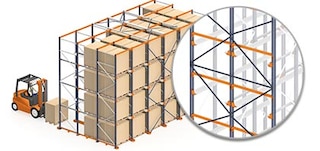

Les racks à accumulation sont le système le plus simple et le plus abordable pour le stockage à haute densité. Il s’agit d’un ensemble de rayonnages constituant des allées dans lesquelles les chariots élévateurs accèdent pour effectuer les opérations de dépôt et d’extraction des palettes. Cette solution offre une capacité de stockage nettement supérieure à celle du palettier conventionnel.

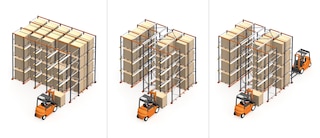

Ces rayonnages existent en deux configurations : chargement et déchargement des palettes à partir de la même allée de travail (« drive-in ») ; chargement des palettes à partir d’une allée avant et déchargement à partir d’une allée arrière (« drive-through »).

Avantages des rayonnages par accumulation

- Utilisation maximale de l’espace. Ces rayonnages exploitent la surface comme la hauteur disponible, ils offrent ainsi une capacité de stockage supérieure à celle des racks conventionnels.

- Simples y abordables. C’est le système de stockage par accumulation le plus simple et nécessitant l’investissement le plus faible.

- Personnalisables. La profondeur et la hauteur des rayonnages peuvent être adaptées en fonction des besoins du client et des caractéristiques des marchandises stockées.

- Une ou deux allées. Possibilité de travailler à partir d’une seule allée (chargement et déchargement par l’avant) ou de deux allées (chargement par l’allée avant, déchargement par l’allée arrière).

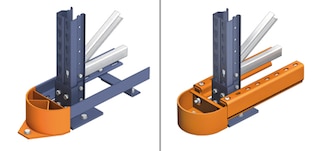

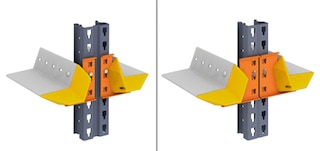

- Éléments de guidage. Les palettiers par accumulation de Mecalux sont dotés d’accessoires qui facilitent les mouvements des chariots élévateurs et le bon positionnement des palettes.

- Économies d’énergie. Grâce à un faible encombrement, la surface à réfrigérer dans les chambres froides ou de congélation est moindre.

- Gestion facile des stocks. Chaque allée étant destinée à une seule référence, le contrôle et la gestion des stocks sont simplifiés.

- Différents types de palettes. Les rayonnages servent à stocker des palettes de poids et de dimensions différents.

Les palettiers à accumulation ont optimisé l’espace et nous ont permis d’augmenter considérablement la capacité de stockage

Applications des racks à accumulation

Parfaits pour les entrepôts traitant un nombre limité de références et de nombreuses palettes

Les racks à accumulation sont parfaits pour les entreprises gérant des références homogènes avec un nombre important de palettes par référence et souhaitant optimiser la surface disponible pour augmenter la capacité de stockage.

Comment fonctionne le palettier à accumulation ?

Chargement et déchargement de marchandises par la même allée ou par deux allées différentes

Dans un rack à accumulation, la gestion de la charge dépend de la configuration choisie. Soit les opérations de dépôt et d’extraction des palettes sont effectuées à partir d’une seule et même allée de travail, soit deux allées différentes sont utilisés.

Témoignages

Études de cas

Voir plus de cas clientsComposants des racks à accumulation

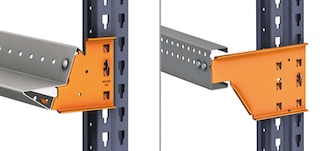

Le rayonnage par accumulation de Mecalux se distingue par la qualité des composants utilisés pour sa fabrication. Les éléments les plus exposés à l’usure et à la corrosion sont traités par la technique de la peinture par cataphorèse.

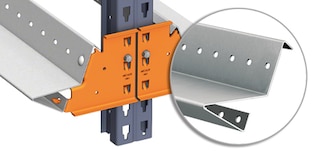

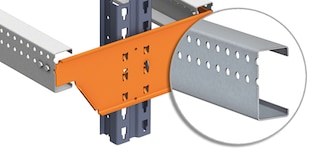

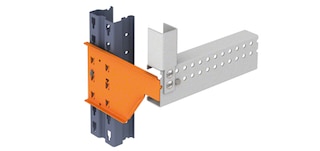

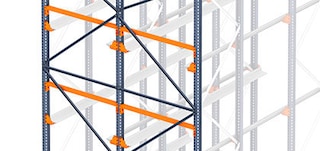

La structure des racks à accumulation comprend un ensemble d’échelles qui soutiennent verticalement l’ensemble. Ces dernières forment des allées intérieures dotées de rails de support sous forme de profils horizontaux sur lesquels les palettes sont déposées.

Les racks à accumulation Mecalux comprennent plusieurs composants, dont certains en option, visant à renforcer la sécurité de l’installation et à éviter les accidents lors du passage des chariots élévateurs à l’intérieur des rayonnages.

Catalogues

Inspection technique des rayonnages

Utilisation, inspection et entretien de rayonnages

Téléchargement

Manuel de sécurité dans l’entrepôt

Fonctionnement, utilisation, inspection et entretien des racks à accumulation

Téléchargement

Solutions de stockage pour palettes

Systèmes de stockage pour marchandises palettisées

TéléchargementFoire aux questions

Les racks à accumulation, aussi appelés « drive-in/drive-through racking », sont un système de stockage à haute densité. Un ensemble de rayonnages constitue des allées de manutention internes équipées de rails de support sur lesquels les palettes sont déposées. Les chariots élévateurs pénètrent dans la structure et circulent à l’intérieur des allées pour charger et décharger les marchandises. Grâce à la hauteur et à la profondeur des allées, cette solution exploite davantage l’espace disponible et offre une plus grande capacité de stockage que le rack à palettes.

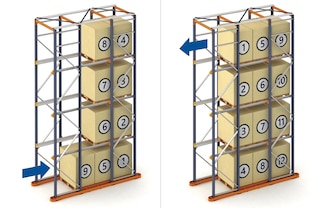

Les racks à accumulation se déclinent en deux variantes correspondant à deux stratégies de gestion de la charge : rayonnages type drive-in et rayonnages type drive-through. Pour la première variante (drive-in), la plus courante, le chargement et le déchargement s’effectuent à partir de la même allée de travail, de sorte que les stocks sont gérés selon le critère LIFO (last in, first out), c’est-à-dire que la palette déposée en dernier est extraite en premier. Pour la deuxième variante (drive-through), en revanche, le dépôt et le retrait des palettes s’effectuent depuis différentes allées, c’est-à-dire que les marchandises sont introduites d’un côté et extraites de l’autre. La procédure de chargement et de déchargement du rayonnage suit alors le critère FIFO (first in, first out), c’est-à-dire que la palette insérée en premier est retirée en premier. Cette modalité est généralement utilisée lorsque le système sert d’entrepôt intermédiaire ou buffer de stockage afin de réguler efficacement les flux entre deux zones de travail (par exemple, entre la production et l’expédition ou entre différentes étapes de la production).

Les racks à accumulation sont une solution de stockage par accumulation qui répond à un large éventail d’exigences. Leur capacité de stockage est supérieure à celle des racks à palettes. De plus, comparés à d’autres solutions de stockage haute densité, ils constituent le système le plus simple et le plus abordable. Cependant, du fait que les chariots élévateurs doivent pénétrer dans les rayonnages, le temps de manœuvre nécessaire pour les opérations de dépôt et de retrait est plus important. En revanche, chaque allée de stockage étant réservée à une seule et même référence, le rayonnage par accumulation n’est pas recommandé pour les entrepôts contenant une large diversité de produits. Pour répondre à cette problématique, Mecalux propose également des solutions par accumulation pour pouvoir gérer des marchandises très hétérogènes : les racks dynamiques, les rayonnages push-back ou encore le système Pallet Shuttle.

Bien qu’il n’y ait pas de limites structurelles, la hauteur maximale d’un rack à accumulation dépend de la capacité de levage maximale des équipements de manutention utilisés, ainsi que des systèmes d’aide à la manœuvre prévus (caméra, présélection de la hauteur, etc.).

La hauteur de chaque niveau de stockage des racks à accumulation dépend de la hauteur de la palette et du type de rail choisi (GP ou C). Pour les rayonnages construits avec des rails GP, la hauteur du niveau est égale à la hauteur de la palette plus 150 mm. Dans le cas d’un rail de type C, la hauteur du niveau correspond à la hauteur de la palette augmentée de 200 mm.

La profondeur de chaque allée est égale à la somme des profondeurs de toutes les palettes (y compris celle de la charge si elle dépasse), plus un jeu minimum de 25 mm par unité de charge. Par ailleurs, le nombre de palettes stockées dans chaque allée correspond généralement à un multiple des lots de production ou du nombre de palettes que peut contenir un camion. Par exemple, un rack à accumulation destiné au stockage des commandes terminées peut avoir une profondeur de 11 palettes et une hauteur de 3 palettes, ce qui correspond aux 33 palettes qu’une remorque peut contenir.

Pour une efficacité maximale et afin d’éviter des manipulations inutiles, il est essentiel que toutes les palettes déposées dans la même allée de stockage correspondent à la même référence.

Contrairement aux racks à palettes, la manipulation des palettes dans un rack à accumulation se fait par le côté le plus large, de sorte que les patins inférieurs soient perpendiculaires aux profilés de support. Le chariot élévateur dépose la palette en posant ses patins inférieurs sur les rails de support.

Les chariots élévateurs utilisés pour les racks à accumulation sont les chariots à contrepoids et les chariots à mât rétractable. Les chariots à contrepoids ne dépassent généralement pas 7,5 m de hauteur, tandis que les chariots à mât rétractable peuvent dépasser 11 m de hauteur.

Du fait que les chariots élévateurs circulent à l’intérieur des allées de stockage, il faut prévoir des espacements suffisants pour assurer un fonctionnement en toute sécurité. Par exemple, 75 mm de séparation minimum entre chaque côté du chariot élévateur et les éléments verticaux. De même, le premier niveau de rails de support doit être à une hauteur suffisante pour ne pas gêner les éléments du chariot élévateur tels que le châssis.

Demandez conseil à un expert