Gestion d'entrepôt

Une bonne gestion d'entrepôt permet d'optimiser l'espace et les flux de marchandises. L'objectif étant d'obtenir le meilleur rendement possible.

Un entrepôt est une installation qui, à l'aide d'équipements de stockage, d'engins de manutention, de ressources humaines et de moyens de gestion, contrôle les écarts entre les flux d'entrée de marchandises (provenant des fournisseurs, des sites de fabrication, etc.) et de sortie (marchandise destinée à la production, à la vente etc.). Ces flux ne sont généralement pas coordonnés, ce qui implique la mise en place d'une logistique de stockage optimale.

Entrepôt consacré à la logistique de produits alimentaires réfrigérés et congelés.

L’activité économique d’une entreprise peut parfois exiger un ou plusieurs types d’entrepôts : de matières premières, produits semi-ouvrés, produits finis, etc. Tous ces entrepôts doivent être aménagés en fonction des besoins spécifiques de leur fonctionnement et conformément aux restrictions ou aux possibilités de chaque emplacement, ainsi que de son environnement.

La meilleure manière de classer ces différents types d’entrepôts, est de les regrouper selon leurs caractéristiques communes.

Les opérations effectuées dans un entrepôt sont principalement des tâches de :

Plusieurs facteurs sont à prendre en compte lors de l’élaboration d'un projet d’installation, mais les éléments essentiels seront : le produit à stocker, le flux de matériaux ou de marchandises, l’espace disponible pour le stockage, les équipements de stockage (rayonnages et engins de manutention), les facteurs humains (le personnel), le système de gestion et la politique de l’entreprise.

À partir de tous ces éléments, il faut collecter une série de données détaillées ci-après, qui influeront à leur tour sur différents aspects de l’installation et dont il faudra tenir compte pour son développement.

L’entrepôt le plus élémentaire possède généralement des portes d’accès, une zone libre pour les manœuvres et les vérifications, une autre pour le stockage afin d’entreposer la marchandise, un bureau de contrôle, et enfin des toilettes et des vestiaires pour le personnel.

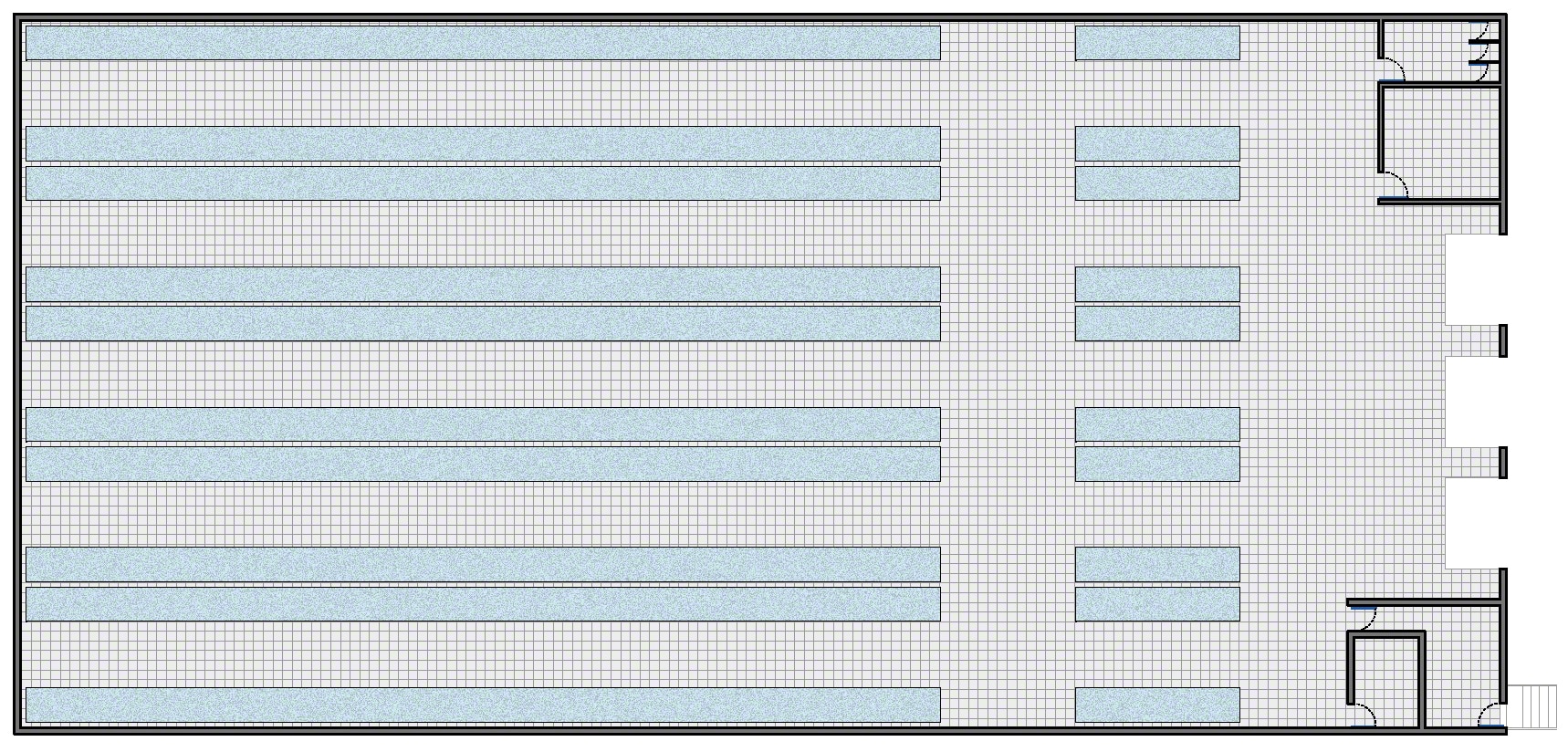

Entrepôt avec l’agencement le plus simple : zone de stockage, zone de gestion, vestiaires et toilettes pour le personnel.

À partir de cette base, d’autres zones peuvent être ajoutées, comme la zone de réception, d’emballage et de consolidation, d’expédition, de recharge des batteries pour les chariots ou encore de quais de chargement. Une configuration de ce type pourrait être la suivante :

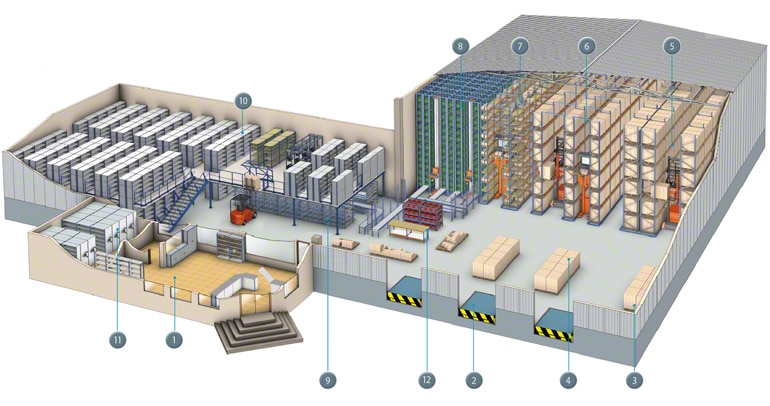

L’entrepôt peut également être divisé en secteurs en fonction du produit manipulé ou du mode opératoire. Sur la figure suivante retrouvez un exemple de ce type d'oganisation :

1. Bureaux administratifs de services

2. Quais de chargement et de déchargement.

3. Réception et vérification.

4. Expéditions.

5. Rayonnages pour produits à forte rotation ou volumineux.

6. Picking de produits sur palettes à forte rotation

7. Rayonnages pour produits de formes irrégulières.

8. Magasin automatique de composants à rotation moyenne.

9. Rayonnages pour composants à forte rotation.

10. Rayonnage pour composants à faible rotation.

11. Rayonnages pour produits de grande valeur.

12. Zone d'emballage et de consolidation.

Plan des différentes zones opératives pouvant composer une entrepôt.

Entrepôt consacré à la logistique de produits alimentaires réfrigérés et congelés.

Les espaces assignés à chaque zone doivent être adaptés aux dimensions du terrain ou du bâtiment, à la capacité voulue, aux opérations à réaliser, au personnel et aux moyens nécessaires, au flux de matériaux et aux futures possibilités de croissance.

Pour chaque cas, l’adéquation du projet et la conception des zones au sein de l’installation sont déterminées par une étude exhaustive des besoins de l’entreprise, à travers les questions posées au préalable, ainsi que par l’expérience du fournisseur en matière de mise en œuvre de solutions logistiques et de stockage.

L’ensemble du bâtiment (son plan, son contenu et ses accès) doit être adapté aux besoins spé- cifiques du client, et aux possibles prévisions de croissance. Un entrepôt excessivement ajusté et sans capacité d’agrandissement est une erreur, à moins qu’il ne s’agisse d’une installation temporaire.

Une bonne gestion d'entrepôt permet d'optimiser l'espace et les flux de marchandises. L'objectif étant d'obtenir le meilleur rendement possible.

L'entrepôt central expédie les produits qui y sont stockés, quasi exclusivement, vers d'autres entrepôts régionaux ou locaux.

Un entrepôt doit pouvoir remplir différentes fonctions, comme la réception de produits, leur stockage, le contrôle de l'inventaire ou la préparation de commandes.

Le calcul du ROI ou taux de profit consiste à déduire le délai approximatif de retour sur investissement initial dans une installation de stockage.

Le logiciel de gestion d'entrepôt (WMS) contrôle et optimise les processus du centre logistique. Augmentez vos performances et sa rentabilité.

L'étude de l'emplacement d'un entrepôt doit comprendre l'analyse de quatre facteurs de base : la production, la demande, les coûts et la concurrence.

Éléments fondamentaux des règles de sécurité dans un entrepôt : risques d'incendies, prévention et répartition sécurisée des charges dans l'entrepôt.

C'est l'unité de base de stockage et de transport disposée sur un support modulaire (caisse, palette conteneur) permettant une manipulation optimale.

Le code-barres ou la balise RFID vont permettent d'identifier tous les articles manutentionnés par l'entrepôt au moyen de lecteurs laser ou radio.

La radiofréquence, un système de communication efficace pour transmettre aux opérateurs des d'informations, et les instructions du système de gestion.

Un manutentionnaire a pour mission d’assurer les fonctions logistiques d’un entrepôt, de la réception des marchandises à leur expédition.

La RFID est une technologie visant à identifier et stocker automatiquement les informations des produits à partir d’étiquettes intelligentes