La nécessité de réduire les coûts liés la préparation des commandes contraint actuellement, et de plus en plus fréquemment, à utiliser des solutions reposant sur des systèmes automatiques, en raison des grands avantages que présente cette modalité, notamment la réduction du personnel, une gestion et un contrôle stricts du stock, la possibilité de construire des entrepôts de grande hauteur, l’absence d’engins de manutention pour le picking, etc. La marchandise habituellement stockée selon ce type de système est en général de moyenne consommation et complète les commandes de palettes entières.

Généralement, quatre configurations sont principalement utilisées pour le picking automatique sur palettes :

- 1) Aménager les postes de picking à l’avant du magasin automatique.

- 2) Aménager les postes de picking sur le côté du magasin automatique.

- 3) Installer des postes de picking dans des zones annexes.

- 4) Utiliser des robots pour picking.

Chacune de ses solutions sont expliquées ci-dessous.

Les postes de picking à l'avant du magasin automatique

C’est la solution la plus courante lorsqu’il s’agit d’entrepôts de petite ou moyenne dimension dans lesquels le picking n’est pas une opération essentielle. Différentes solutions peuvent être adoptées en fonction du nombre de commandes à préparer, chacune possédant des applications et des rendements différents. Une analyse spécifique à chaque projet sera donc nécessaire pour déterminer la configuration la plus adéquate. La photo ci-dessouos montre un exemple d'une zone de picking à l'avant d'un magasin automatique :

Postes de picking à l'avant d'un magasin automatique

Les postes de picking sur le côté du magasin automatique

La configuration de cette méthode repose sur l’installation de rayonnages dynamiques au niveau le plus bas – au niveau du sol – sur le côté du magasin automatique, orientés vers l’extérieur, de sorte que l’extrémité donne sur une allée, comme le montre l’illustration précédente.

Solution de picking sur le côté du magasin automatique

A ces emplacements, deux à trois palettes, celles ayant la plus forte demande, sont stockées successivement par canal. Les palettes complètes de réserve sont, quant à elle, déposées à des emplacements conventionnels, principalement au dessus des rayonnages dynamiques afin qu’un transstockeurs puisse réapprovisionner le canal au fur et à mesure qu'il se vide.

L’opérateur effectue le picking en parcourant tout le côté du rayonnage du magasin automatique à l’aide d’un transpalette ou d’un préparateur de commandes. Pour le reste des produits, se situant dans d’autres allées, le picking est effectué sur des postes installés en périphérie.

Ce système de picking latéral est compatible avec l’installation de dispositifs pick-to-light, ce qui facilite les tâches de préparation de commandes tout en augmentant leur rendement.

Le picking dans des zones annexes

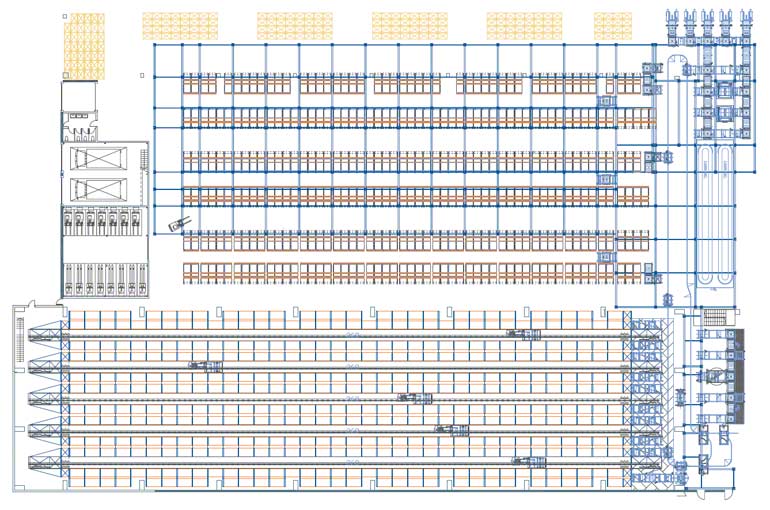

Une des meilleures solutions pour le picking des produits de grande consommation et pour réduire les temps de préparation des commandes est d’aménager une zone de picking dynamique pour palettes de chaque côté d’une allée. La manutention est réalisée par des navettes qui alimentent les canaux.

Les palettes de réserve sont stockées dans un magasin automatique desservis par un transstockeur. La communication entre le magasin et les navettes de picking est possible grâce à un circuit de convoyeurs à rouleaux, des navettes, de balancelles automotrices ou encore de véhicules autoguidés (AGV et LGV).

L’engin de manutention le plus recommandé est le transpalette à déplacement autopropulsé ou sinon, le chariot préparateur de commandes.

Exemple d'aménagement de postes pour picking avec un magasin automatique

Le picking automatique à l'aide de robots

Pour le picking massif, et en complément d’un magasin automatique, il est possible d’installer des robots de picking capables de manipuler automatiquement des bacs individuels ou des couches complètes de bacs.

Robot anthropomorphique pour la manipulation de palettes

Ces robots peuvent être de trois types : anthropomorphiques, portique à deux axes et portique à trois axes. Le choix dépend essentiellement du nombre de cycles à réaliser par heure et de la combinaison des commandes :

- Les robots anthropomorphiques peuvent pivoter à 360º et disposent d’un bras articulé pouvant effectuer différents mouvements. Ces bras leur permettent d’accéder aux bacs ou aux couches en tout point de leur rayon d’action. Le schéma de fonctionnement est similaire à celui de l’illustration ci-dessous qui montre un système de picking automatique avec robot dépalettiseur :

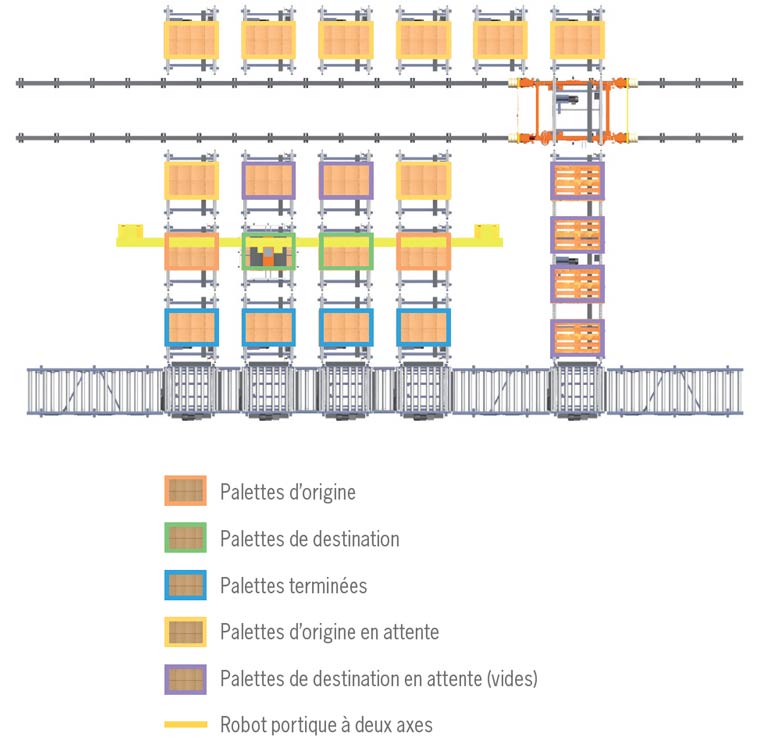

- Les portiques à deux axes disposent d’un bras manipulateur rigide qui n’effectue qu’un mouvement vertical. Le chariot sur lequel ce bras est fixé se déplace horizontalement sur le portique pour accéder à n’importe quel point situé dans un même alignement. Il peut accéder à plusieurs palettes, généralement déposées dans quatre ou cinq emplacements, dont deux d’origine et les autres de destination.

Le schéma de fonctionnement est montré sur l’illustration suivante :

Robot portique à deux axes

Robot portique à trois axes

- Quant aux portiques à trois axes, leur fonctionnement est similaire à celui des portiques à deux axes, cependant c’est l’ensemble du portique qui se déplace le long d’un troisième axe sur une structure latérale. Ainsi, il peut accéder à deux alignements de palettes différents, chacun étant destiné à des emplacements d’origine ou de destination. Il en résulte une plus grande diversification des commandes et la possibilité d’en préparer un plus grand nombre.

Le schéma de fonctionnement est montré ci-dessous :

Pour plus d'informations sur l'utilisation des robots en entrepôts, consultez notre article sur l'entrepôt robotisé.