Les tunnels de picking simplifient la préparation des commandes

Le tunnel de picking, ou pick tunnel en anglais, est une solution logistique idéale pour accélérer la préparation des commandes de marchandises palettisées et optimiser l’espace de stockage dans un entrepôt.

L’utilisation d’un pick tunnel élimine les déplacements inutiles des pickers et de la marchandise, tout en augmentant l’efficacité en servant un plus grand nombre de commandes en même temps.

Qu’est-ce qu’un tunnel de picking ?

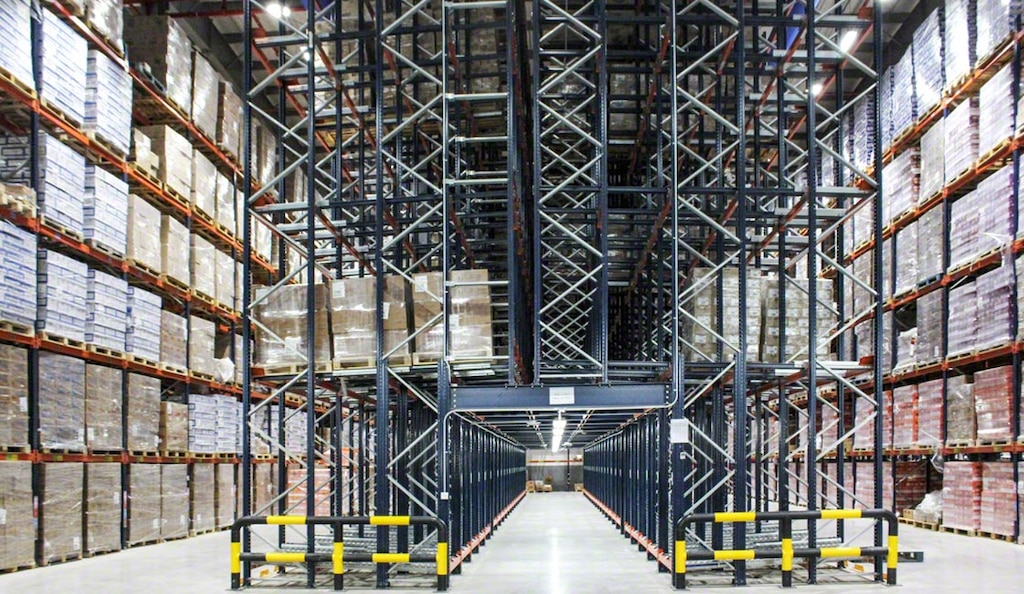

Le tunnel de picking est une solution logistique qui consiste à aménager un couloir de préparation de commandes au niveau du sol à l’intérieur des rayonnages, bien que les niveaux supérieurs soient dédiés au stockage des palettes de réserve.

Cette formule de stockage, qui favorise le stockage compact de produits palettisés, vous permet d’attribuer le niveau inférieur à la préparation de commande et optimiser l’espace de stockage. Les marchandises stockées dans les niveaux supérieurs sont gérées à l’aide d’engins de manutention classiques tels que des chariots élévateurs. Les tunnels de picking sont configurés pour permettre une densité de stockage élevée et faciliter les opérations manuelles de picking.

Les pick tunnels sont courants dans les entrepôts manuels avec des marchandises palettisées de rotation différente, car ils accélérèrent la préparation des commandes sur palettes et simplifient les tâches de réapprovisionnement, en stockant des palettes de réserve sur des niveaux supérieurs. Les tunnels de picking s’ouvrent au niveau inférieur pour des solutions de stockage telles que des rayonnages push-back ou des rayonnages en direct (FIFO).

Cette option logistique est souvent confondue avec le rayonnage à passerelle, qui offre une accessibilité à tous les niveaux de charge. Contrairement aux passerelles, le tunnel de picking ne permet aux opérateurs de préparer les commandes qu’au niveau inférieur, tandis que les niveaux supérieurs servent à réserver les marchandises sur palettes.

Avantages (et inconvénients) des tunnels de picking

Le tunnel de picking est un système de stockage de marchandises palettisées qui permet :

- D’optimiser l’espace de stockage : il profite de l’espace en compactant les marchandises stockées aux niveaux supérieurs tout en offrant une allée pour préparer les commandes au niveau du sol.

- D’augmenter les performances de picking : Il facilite le picking car les opérateurs n’ont qu’à parcourir l’allée pour récupérer les produits qui composeront la commande.

- D’améliorer la distribution des marchandises : il limite le nombre de mouvements des opérateurs en incluant, dans un même espace, la zone de picking et la zone de réserve de marchandise utilisée lors de la préparation des commandes.

Cependant, un tunnel de picking peut être insuffisant à l’optimisation des performances pour les entrepôts traitant un important volume de commandes à préparer. Dans ce scénario, il est conseillé de remplacer les systèmes de stockage manuels par des solutions robotisées qui améliorent la productivité. Par exemple, les transstockeurs pour palettes garantissent un flux continu de marchandises à la zone de picking grâce au système « product to man », dans lequel le robot déplace de manière autonome les produits nécessaire vers l’emplacement de l’opérateur.

Configuration d’un tunnel de picking

Les systèmes de stockage compacts offrent de multiples combinaisons, à la fois pour stocker les palettes de réserve aux niveaux supérieurs que pour effectuer le picking au niveau du sol.

Voici les configurations les plus courantes pour combiner le stockage de palettes avec un tunnel de picking :

- Rayonnage dynamique : les palettes sont chargées depuis une allée et déchargées depuis l’autre grâce à l’inclinaison des canaux et à la gravité. Ce système est parfait pour maintenir la rotation, puisque la méthode de stockage appliquée est selon le critère FIFO, c’est-à-dire que la première palette à entrer est la première à sortir.

- Rayonnage Push-Back : les palettes sont stockées et déchargées par la même allée, ce qui permet d’appliquer la méthode LIFO, dans laquelle le dernier produit à entrer est le premier à sortir.

- Système Pallet Shuttle : la palette est chargée et déchargée par la même allée, tandis qu’une navette motorisée déplace les marchandises à l’intérieur du canal de stockage, accélérant les opérations d’extraction et de localisation.

Les tunnels de picking offrent également de multiples combinaisons pour préparer les commandes au niveau du sol. Les plus courantes sont :

- Les canaux dynamiques : ce sont des canaux qui, grâce aux rouleaux, déplacent les palettes par gravité vers l’allée de travail, où l’opérateur récupère les produits. Ce système augmente le nombre de lignes de préparation et réduit les déplacements des opérateurs.

- Palettes stockées au sol : les opérateurs réalisent le picking directement sur la palette qui est stockée au sol à l’aide d’un engin de manutention manuel tel qu’un transpalette.

- Rayonnages de picking dynamiques : le stockage des palettes de réserve aux niveaux supérieurs peut être complété par des rayonnages dynamiques pour bacs dans le tunnel de préparation de commandes pour accélérer la préparation des commandes de petits articles.

Exemples de tunnels de picking dans un entrepôt

La solution des tunnels de picking est fréquente pour optimiser la capacité de stockage et améliorer les performances de la préparation des commandes. On en trouve par exemple dans le centre logistique de Coca-Cola Refrescos Bandeirantes situé à Trindade (Brésil), où Mecalux a ouvert un tunnel pour effectuer le picking dans des canaux dynamiques pour bacs et palettes, afin d’accélérer les opérations. Aux niveaux supérieurs se trouvent deux blocs de rayonnages équipés du système Pallet Shuttle, une navette motorisée qui accélère l’extraction et la mise en stock des marchandises palettisées.

Les tunnels de picking sont également la solution choisie dans l’entrepôt de Nestlé Purina à Teno (Chili) : trois blocs de rayonnages de 10 mètres de haut équipés du système Pallet Shuttle semi-automatique. Ils offrent une capacité de stockage de 7 278 palettes. Dans deux de ces blocs, Mecalux a mis en place des tunnels de picking pour collecter les produits qui composent chaque commande directement depuis les palettes situées dans les canaux dynamiques. « Les palettes de réserve sont stockées dans le même canal, nous avons donc toujours du stock pour réaliser les commandes », explique Héctor Olmos, responsable de l’entrepôt Nestlé Purina au Chili.

Un autre exemple de ce type de solution se trouve dans l’entrepôt du prestataire logistique Tamer à Djeddah (Arabie Saoudite). Mecalux l’a équipé d’une solution sur mesure qui combine des rayonnages à palettes, le système Pallet Shuttle et des rayonnages push-back. Dans la partie basse des dix blocs de rayonnages push-back a été aménagé un tunnel de picking, formé par des canaux dynamiques de chaque côté d’où les opérateurs collectent les produits. Cela facilite le réapprovisionnement des canaux dynamiques pour le picking, puisque les palettes de réserve sont stockées directement sur les niveaux supérieurs du système de stockage.

Tunnel de picking, optimisation et performance pour votre entrepôt

Le tunnel de picking peut être intégré dans plusieurs systèmes de stockage manuels. Cette solution logistique facilite les opérations de préparation de commandes, optimise l’espace et surtout accélère le réapprovisionnement des stocks : en ayant des marchandises de réserve stockées dans les niveaux supérieurs, on évite les mouvements inutiles dans l’entrepôt.

Chez Mecalux, nous disposons d’une large gamme de solutions qui s’adaptent à vos besoins, à vos exigences et à votre entrepôt. Contactez-nous, un expert vous conseillera sur le meilleur système de stockage à installer dans votre installation.