Définition et stratégie d'application du stock minimum en entrepôt

La classification des stocks d'une entreprise en différents types de stocks facilite le contrôle et l'optimisation des niveaux de marchandises opérationnels pour sa Supply Chain. Les produits entreposés diminuent au fur et à mesure que les commandes sont expédiées et, en réponse à ces fluctuations, les entreprises de notre secteur appliquent deux concepts clés :

- Le stock maximum, dont la valeur dépend de la capacité de stockage de l'entrepôt et de sa politique d'achats et d'approvisionnements.

- Le stock minimum qui correspond à la quantité de produits nécessaires pour répondre à la demande. Il permet de savoir lorsque le niveau de consommation maximum est atteint et de se réapprovisionner en marchandises sans avoir à toucher au stock de sécurité.

La formule du stock minimum fait partie des méthodes de gestion des stocks les plus ancrées en entreprise. Dans notre article, nous analyserons sa portée, ses limites et les stratégies à adopter pour l’optimiser en entrepôt.

Qu’est-ce que le stock minimum ?

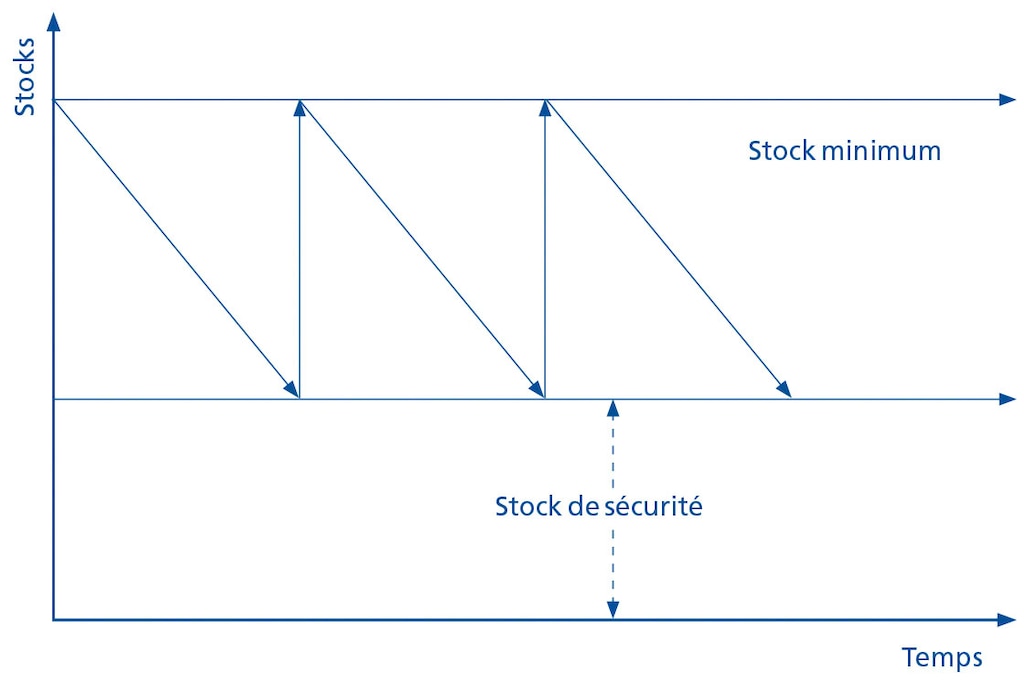

Le stock minimum permet de définir un point de réapprovisionnement et, une nouvelle commande est passée au fournisseur lorsque les marchandises sont pratiquement épuisées. La représentation graphique de ce concept ressemble à une scie avec des pics ascendants qui correspondent aux achats de stocks, et des pics descendants qui montrent l'expédition et la sortie des marchandises de l'entrepôt.

Il s’agit d’une méthode simple à mettre en œuvre et dont l'exécution peut être automatisée grâce à presque n’importe quel ERP ou WMS. De cette manière, lorsqu'un code SKU ou une référence atteint le seuil du stock minimum, le système émet une alerte ou déclenche la commande de réapprovisionnement automatiquement, libérant ainsi les responsables de cette opération.

Il existe différentes méthodes pour fixer la valeur du stock minimum, mais, en résumé, les principales variables qui influencent le calcul de ce paramètre sont :

- Les prévisions de ventes : quelles quantités de marchandises d’un même code SKU sont consommées au cours d'une période donnée ?

- Le Lead Time du fournisseur : combien de temps lui faut-il pour traiter votre commande et pour qu'elle vous soit livrée ?

- Le coût (et la taille) de votre commande ainsi que les règles de votre fournisseur à ce sujet.

Graphique des niveaux de stocks

Quelles sont les limites du stock minimum ?

Le stock minimum est simple et facile à mettre en place ; d'où son utilisation généralisée dans de nombreuses entreprises. Cependant, il présente certaines limites qu’il est primordial de mentionner :

- Il est calculé à partir de chaque code SKU et ne tient pas compte de l'état global des stocks ou des fournisseurs. Un grossiste peut par exemple exiger à ses clients de dépenser un certain montant, tous produits confondus, avant de leur envoyer leurs achats. Le stock minimum permet de déclencher une commande lorsque le minimum de dépenses requis est atteint pour une seule et même référence, et non pour un ensemble de références, ce qui peut être plus avantageux économiquement.

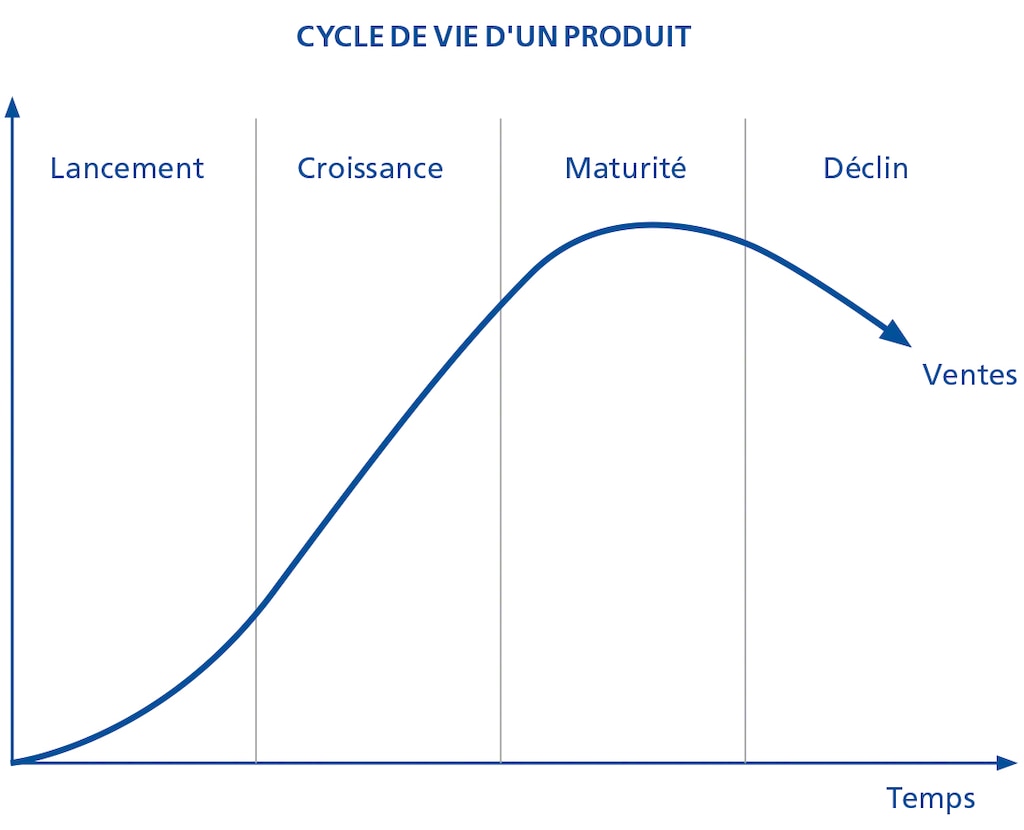

- Il ne tient pas toujours compte de l'évolution des produits : chaque référence passe par un cycle de vie divisé en plusieurs étapes, qui influence les ventes (lancement sur le marché, croissance, maturité, et déclin). À moins que vous ne revoyiez votre stock minimum manuellement et continuellement, en perdant tous les avantages que l’automatisation pourrait vous apporter, appliquer le réapprovisionnement de manière continue pourrait entraîner un surstockage onéreux.

Pourquoi devriez-vous améliorer la gestion de votre stock minimum ?

L'application d'une politique de stock minimum trop rigide peut entraîner un surstockage de marchandises. C’est pourquoi, l’optimisation du stock entreposé est devenue l'un des piliers de la méthodologie du Lean logistics ; voici ses principaux avantages :

- Une réduction du capital immobilisé de stocks, cet argent pourra être destiné à d'autres éléments et améliorer ainsi la trésorerie de l’entreprise.

- Une baisse des coûts liés à la gestion du stock minimum, ce qui représente une partie importante des coûts logistiques d’une société, et du risque d’entreposer des produits à faible rotation qui finiront par devenir obsolètes et entraîner des pertes.

- La libération d’espace dans l’entrepôt pouvant être utilisé à d’autres effets : l’enrichissement du catalogue, l’augmentation de la taille de la zone de préparation de commandes ou de l'espace dédié au stock réellement indispensable.

Comment optimiser vos stocks minimums ?

Pour ce faire, suivez les conseils de nos professionnels :

- Classez vos stocks par ordre de priorité

En examinant et en classant vos produits entreposés en fonction de leurs taux de rotation, vous réussirez à identifier les éléments n’ayant pas bougé et qui constituent un obstacle au stock management de votre entreprise. C’est d’ailleurs pour cela que nous recommandons à nos clients d’utiliser un logiciel de gestion d’entrepôt : il permet non seulement d'effectuer des comptages cycliques qui vérifient l'exactitude des données de stocks, mais aussi de disposer d’un historique précieux qui facilite grandement l’optimisation des stocks.

Toutes les informations que vous collecterez grâce à cet outil vous aideront à définir quels sont les stocks minimums des références qui vous intéressent le plus en fonction de paramètres logistiques tels que vos taux de rotation, vos marges de rentabilité, vos coûts d'approvisionnement, etc. Ainsi, vos stocks minimums seront fixés d'un point de vue global et non individuel.

- Planifiez vos besoins en voyant plus loin que la valeur de votre stock minimum

Certaines fois, le stock minimum fonctionne en parallèle à la réalité, et ce, surtout lorsqu’il est effectué automatiquement, afin qu’il soit strictement respecté lorsque les stocks atteignent le seuil de stock minimum. Toutefois, nous vous conseillons de planifier vos approvisionnements en tenant compte de tous les facteurs qui affectent vos opérations logistiques et non pas uniquement votre niveau de stock.

Dans le cas contraire, vos opérateurs risquent d’être débordés lors de la réception de marchandises, ou si vos commandes fournisseur sont configurées pour être envoyées automatiquement, votre entreprise pourrait perdre les bénéfices procurés par la consolidation des marchandises (groupage). Dans tous les cas, votre entrepôt doit être prêt à faire face à des événements imprévus de ce type. Notez que le logiciel WMS vous permet d’exécuter la réception de marchandises non-commandées ou non-conformes, et gère l’adressage de ces dernières dans votre centre.

- Misez sur un entrepôt plus efficient en réduisant vos coûts d’exploitation

La fonction principale du stock est de fournir à l'entreprise la capacité de répondre à la demande au bon moment et de manière adéquate. Malgré l’utilisation de méthodes telles que le juste-à-temps logistique, qui cherche à s'approcher du modèle du stock zéro, le stockage de marchandises est indispensable au bon fonctionnement de la Supply Chain et le restera.

En partant du principe que vous devez avoir un stock minimum, il est important que vous fassiez en sorte que votre coût d’exploitation soit le plus faible possible en réduisant la durée de stockage de vos produits. Pour ce faire, vous pouvez par exemple optimiser l’efficacité de votre entrepôt en améliorant vos Lead Times suivants :

- Votre Lead Time physique : correspond au temps de transport des marchandises d'un endroit à un autre. Notez que l'automatisation de processus tels que la circulation des marchandises dans l'entrepôt libère les opérateurs de certaines tâches et leur permet de se consacrer à la réalisation d’opérations qui apportent plus de valeur à l’entreprise.

- Votre Lead Time lié à l’information : il s'agit du temps passé à traiter les commandes, à traiter les picklists et à organiser chaque tâche dans un ordre de priorité adéquat. Sachez que nous avons développé un puissant logiciel WMS, capable non seulement de réduire les durées des cycles, mais aussi de perfectionner l'exécution des opérations jusqu'à ce que les erreurs soient pratiquement toutes éliminées.

De plus, il est essentiel de contrôler et de maîtriser les différents niveaux de stock dans l’entrepôt pour, d'une part, éviter les ruptures de stock tant redoutées et, d'autre part, limiter le surstockage en matière de stocks de sécurité. Ici aussi, le WMS joue un rôle important : il utilise les KPI clés de l’entreprise pour prendre des décisions précises. Notre logiciel « Supply Chain Analytics », application du progiciel Easy WMS, a justement été conçu pour vous aider à prendre de meilleures décisions en visualisant vos opérations rapidement.

Définir les stocks minimums : un réel challenge pour les responsables logistiques

Le coût du surstockage et la variabilité croissante de la demande ont forcé de nombreuses entreprises à revoir leur stratégie logistique et à réduire autant que possible leurs stocks. Toutes ces factures ont mis en évidence les limites du stock minimum traditionnel. Afin de l’adapter à un contexte logistique de plus en plus complexe, il est nécessaire d’installer des logiciels de gestion d’entrepôt spécialisés et dont les décisions prises reposent sur l’analyse de données.

Si vous souhaitez que votre entrepôt devienne une installation flexible et précise, vous devrez installer un logiciel WMS à la hauteur : contactez-nous et nous vous ferons une démonstration personnalisée d'Easy WMS et de toutes ses fonctionnalités de contrôle et de gestion des stocks.